Смеситель типа V

| Название продукта | Машина для смешивания V-типа |

| Емкость | 10-50 кг/партия |

| Напряжение | AC380V 3 фазы 50 Гц, может быть изготовлен по индивидуальному заказу |

Хотите узнать об этом продукте?

Не стесняйтесь обращаться ко мне, и я с радостью отвечу на все ваши вопросы.

V-образный смеситель руководство по выбору: полный анализ от параметров до адаптации к отрасли

Смесители типа V , являющиеся основным оборудованием для смешивания порошков и гранулированных материалов, широко используются в фармацевтической, пищевой, химической промышленности и в новых источниках энергии. Их уникальная V-образная конструкция цилиндра обеспечивает трёхмерное перемещение материала за счёт асимметричного вращения, что обеспечивает высокую равномерность смешивания и минимизацию мёртвых зон. Однако неправильный выбор может привести к таким проблемам, как низкая эффективность смешивания, загрязнение материала и потеря оборудования. В данной статье представлены научные рекомендации по выбору, основанные на ключевых параметрах, совместимости с отраслевыми стандартами и позволяющей избежать ошибок, что помогает компаниям точно соответствовать производственным потребностям.

Основные параметры выбора модели: сначала выясните 6 ключевых показателей смесителя типа V.

Перед выбором модели необходимо определить следующие основные параметры, исходя из свойств материала и требований производства. Это является основой обеспечения технологичности оборудования.

Эффективный объем: соответствует производственной партии

Эффективный объем Порошковый смеситель V-типа Обычно он составляет 40–60% от общего объёма оборудования (для особых материалов, например, склонных к агломерации, эффективный объём необходимо уменьшить до 30%). При выборе модели необходимо учитывать объём загрузки каждой партии материалов.

Например: если в каждой партии необходимо смешать 80 л материала, эффективный объём должен соответствовать пропорции 80 л/50%, то есть 160 л. Следует выбрать оборудование с общим объёмом 200 л (с запасом).

Рекомендуемые общие характеристики:

· Лабораторное/пилотное производство: 10L-50L (например, проверка рецептов в фармацевтических исследованиях и разработках)

· Опытное/мелкосерийное производство: 100–300 л (например, смешивание небольших партий пищевых добавок)

· Крупномасштабное производство: 500-2000 л (например, крупные фармацевтические заводы или крупномасштабное производство)

Равномерность смешивания: выберите конфигурацию структуры в соответствии с требованиями к материалу.

В разных отраслях промышленности требования к однородности смешивания существенно различаются, чего необходимо добиваться за счет оптимизации конструкции оборудования:

· Сценарии высокого спроса (например, фармацевтические порошковые материалы): выберите машину для смешивания порошков V-типа, оснащенную устройством принудительного перемешивания, и установите в цилиндре перемешивающую лопасть, чтобы повысить однородность до более чем 99,5%, избегая расслоения материалов с большой разницей в плотности.

· Для обычных сложных сценариев (например, пластиковые гранулы и корма), стандартная V-образная структура может соответствовать требованиям, а однородность может достигать 95%-98%.

Характеристики материалов: целевые решения проблем вязкости, коррозионности, воспламеняемости и взрывоопасности

Физические и химические свойства материала напрямую определяют материал и конструкцию изделия. автоматический V-образный миксер :

|

Свойства материала |

Решение для адаптации |

|

липкие материалы |

Выберите полировку внутренних стенок (шероховатость Ra ≤ 0,8 мкм) + съемную перемешивающую лопасть, чтобы избежать прилипания материала; добавьте устройство пневматического удара, чтобы облегчить сброс материала. |

|

Коррозионные материалы |

Контактный материал изготовлен из нержавеющей стали марки 316L (устойчива к воздействию кислот и щелочей), а уплотнитель — из фторкаучука (устойчив к химической коррозии). |

|

Легковоспламеняющиеся и взрывоопасные материалы |

Он оснащен взрывозащищенным двигателем + электростатическим заземляющим устройством, а корпус барабана не имеет острых углов, что снижает возникновение статического электричества от трения. |

|

Термочувствительные материалы |

Дополнительный V-образный цилиндр с рубашкой может использоваться для пропускания холодной воды или низкотемпературной среды с целью контроля температуры и предотвращения повышения температуры материала и ухудшения его свойств в процессе смешивания. |

Скорость и мощность: баланс эффективности и энергопотребления

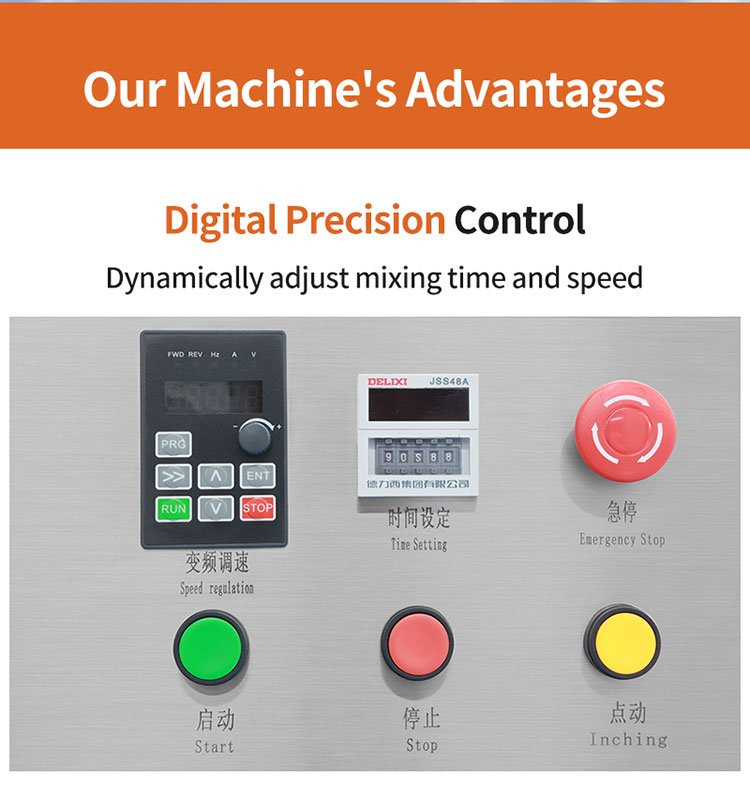

· Выбор скорости: Скорость вращения главного вала стандартного фармацевтического смесителя V-типа составляет 15–30 об/мин. Слишком высокая скорость может легко привести к центробежному разделению (особенно для материалов с большой разницей в плотности), а слишком низкая — увеличить время смешивания. Для регулировки скорости в зависимости от материала можно использовать электродвигатель с регулируемой частотой.

· Соответствие мощности: Расчет производится на основе объема оборудования. Например, мощность установки объемом 100 л составляет примерно 1,5–2,2 кВт, установки объемом 500 л — примерно 4–5,5 кВт, а установки объемом 1000 л — примерно 7,5–11 кВт. Примечание: для вязких материалов или высокой скорости наполнения может потребоваться соответствующее увеличение мощности (с запасом 20–30%).

Уровень автоматизации: от ручного до интеллектуального

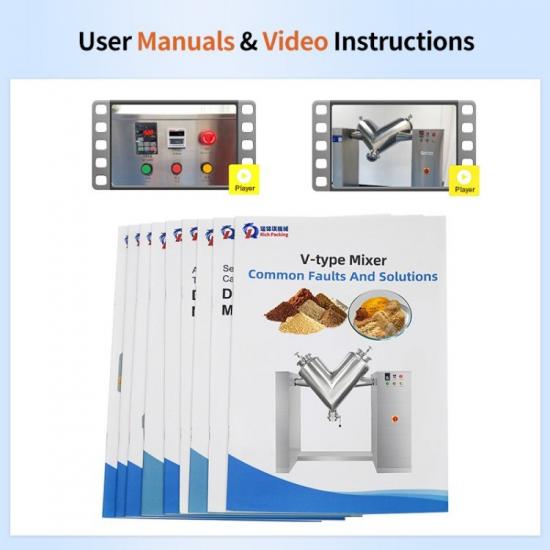

· Базовый тип: ручная загрузка/выгрузка, механический таймер контролирует время смешивания, подходит для небольших партий и простого смешивания материалов (например, в лабораториях).

· Полуавтоматический тип: Пневматическое или электрическое управление выпускным клапаном, управление временем и скоростью смешивания с помощью ПЛК, возможность подключения к загрузчику для автоматической подачи, подходит для среднемасштабного производства (например, для малых и средних фармацевтических и медицинских фабрик).

· Интеллектуальный V-образный смеситель для порошка: Оснащенный сенсорным экраном человеко-машинного интерфейса, он может хранить более 100 параметров рецептов, отслеживать температуру смешивания, скорость, ток и другие данные в режиме реального времени, поддерживает стыковку с системой MES и подходит для высокоточного, многономенклатурного производства (например, крупномасштабные фармацевтические c GMP цеха).

Требования гигиены: особые требования для фармацевтической и пищевой промышленности

Если приобретенный автоматический миксер будет использоваться в фармацевтической, медицинской, пищевой и других отраслях промышленности, он должен соответствовать требованиям cGMP, FDA и другим нормативным требованиям:

· Материал: Деталь, контактирующая с материалом, должна быть изготовлена из нержавеющей стали марки 316L, не иметь мертвых углов и резьбовых соединений (используйте быстроразъемные зажимы) для удобства очистки.

· Функция очистки: Дополнительная система безразборной мойки (CIP) может автоматически очищать внутреннюю стенку цилиндра с помощью распылительного шарика, чтобы избежать перекрестного загрязнения.

· Поддержка проверки: Предоставлять сертификацию материалов, отчеты об испытаниях шероховатости поверхности и планы проверки очистки для соответствия требованиям аудита в фармацевтической, медицинской и пищевой промышленности.

Отраслевые рекомендации: лучшие решения для различных сценариев смешивания

Производственные требования и свойства материалов в различных отраслях промышленности существенно различаются. Ниже приведены рекомендации по выбору автоматической установки для смешивания порошков:

Фармацевтическая промышленность: прежде всего соответствие требованиям и высокая точность

· Основные требования: соответствие нормам GMP, отсутствие перекрестного загрязнения и высокая однородность смешивания (RSD ≤ 2%).

· Рекомендуемая модель: Фармацевтический или пищевой смеситель типа V

· Материал: Контактная часть изготовлена из нержавеющей стали марки 316L, внутренняя стенка отполирована электролитическим способом (Ra≤0,4 мкм), а внешняя стенка изготовлена методом волочения проволоки из нержавеющей стали марки 304.

· Структура: съемная перемешивающая лопасть (легко моется), быстроустанавливаемые входное и выходное отверстия, а также уплотнители из пищевого силиконового каучука.

· Дополнительные функции: Оснащен измерителем дифференциального давления (во избежание перегрузки), автоматической записью данных процесса смешивания (для удобства отслеживания).

· Вариант применения: Фармацевтическая компания производит порошки цефалоспоринов и использует санитарный смеситель V-образного типа объёмом 200 л, оснащённый вакуумным загрузчиком и системой безразборной мойки (CIP). Относительное стандартное отклонение однородности смешивания составляет 1,5%, что соответствует требованиям сертификации GMP.

Пищевая промышленность: баланс гигиены и эффективности

· Основные требования: не оставляет остатков материала, легко чистится и адаптируется к различным материалам (таким как порошки, гранулы и пеллеты).

· Рекомендуемая модель : Стандартный санитарный смеситель типа V

· Материал: Контактная часть изготовлена из нержавеющей стали марки 304 (пищевого класса), внутренняя стенка отполирована (Ra≤0,8 мкм), а уплотнение изготовлено из фторкаучука пищевого класса.

· Структура: Большой диаметр выпускного клапана (чтобы избежать закупорки материала), конструкция рубашки позволяет осуществлять нагрев (например, сушку порошка) или охлаждение (например, смешивание шоколадного порошка).

· Вариант применения: Пекарня смешивает муку и добавки в 300-литровом V-образном миксере с рубашкой, поддерживая температуру 25°C и время смешивания 15 минут. Однородность достигает 98%, и после очистки не остаётся никаких остатков.

Ошибки при выборе V-образного смесителя и стратегии их избежания: 5 ключевых моментов, которые помогут избежать ловушек

Заблуждение 1: смотрите только на цену и игнорируйте материал и качество изготовления

· Проблема: В недорогих V-образных смесителях может использоваться нержавеющая сталь 201 (склонная к ржавчине) или некачественные уплотнения (склонные к протечкам). В краткосрочной перспективе это может показаться экономией, но в долгосрочной перспективе может привести к большим потерям из-за выхода оборудования из строя или загрязнения материалов.

· Избегание: Отдавайте приоритет сертификации материалов (например, отчету об испытаниях спектра нержавеющей стали 316L) и технологии обработки поверхности (например, точности полировки), а не просто сравнению цен.

Заблуждение 2: Чрезмерное стремление к большому объему и игнорирование фактического количества корма

· Проблема: Выбор объема, значительно превышающего фактические потребности (например, выбор машины на 200 л, когда фактический размер партии составляет 50 л) приводит к тому, что для перемещения материала в цилиндре остается слишком много места, что увеличивает время смешивания и повышает потребление энергии.

· Обходной путь: Рассчитайте эффективный объем по формуле «фактическое количество подачи ÷ 50%», затем выберите оборудование с соответствующим общим объемом и зарезервируйте запас 10%-20%.

Заблуждение 3: Игнорирование текучести материала и слепой выбор стандартных моделей

· Проблема: Для материалов с плохой текучестью (например, ультратонких порошков и липких материалов) используется стандартный смеситель гранул без лопастной мешалки, что приводит к неравномерному смешиванию и агломерации материала.

· Избегание: Заранее сообщите производителю угол естественного откоса материала (угол естественного откоса > 45° указывает на плохую текучесть) и запросите устройство принудительного перемешивания или специальную конструкцию внутренней стенки (например, направляющую пластину).

Заблуждение 4: Пренебрежение послепродажным обслуживанием и поставками запасных частей

· Проблема: У некоторых небольших производителей порошковых смесителей нет полноценной системы послепродажного обслуживания, и они не могут вовремя ремонтировать оборудование после выхода его из строя, что влияет на ход производства; запасные части (такие как уплотнения и лопасти для перемешивания) не поставляются вовремя.

· Избегание: Выберите производителя, который существует более 10 лет и имеет примеры успешного использования в отрасли, подтвердите время реагирования послепродажного обслуживания (например, в течение 20 часов) и запросите список часто используемых запасных частей и цен.

Заблуждение 5: Пропускайте этап тестирования и переходите сразу к покупке

· Проблема: Если смесительная машина не тестируется с реальными материалами, а ее пригодность оценивается исключительно на основе параметров, могут возникнуть такие проблемы, как неудовлетворительная однородность смешивания и прилипание материала к стенке.

· Избегание: Попросите производителя предоставить услугу по испытанию машины (материалы можно отправить производителю для испытания машины), снимите видео с испытания машины или предоставьте отчет об испытании на однородность смешивания и приобретайте только после того, как убедитесь, что он соответствует вашим потребностям.

Краткое описание процесса выбора: 4 шага для быстрого определения подходящей модели смесителя для порошков

Уточните требования: определить количество материала на партию, требования к однородности смешивания, свойства материала (вязкость, коррозионная активность, воспламеняемость и взрывоопасность и т. д.), а также стандарты соответствия отрасли (такие как cGMP и FDA).

Расчет параметров: Рассчитайте эффективный объем на основе количества подаваемого материала, выберите материал и структуру (например, требуется ли перемешивающая лопасть или рубашка) на основе характеристик материала, а также определите скорость и мощность.

Соответствие отраслям: Воспользуйтесь приведенными выше отраслевыми рекомендациями, чтобы выбрать модели, отвечающие потребностям отрасли.

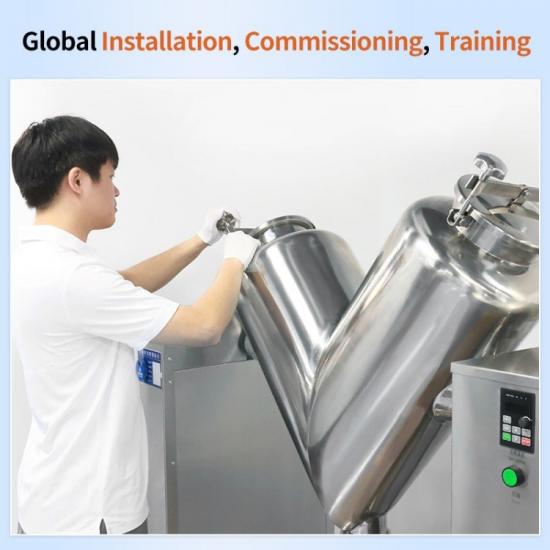

В проверка и коммуникация: Требуйте от производителя проведения пробного запуска, сертификации материалов, послепродажного обслуживания и четкого определения сроков поставки, а также услуг по установке и вводу в эксплуатацию. Эти шаги гарантируют, что выбранный смеситель типа V не только соответствует текущим производственным потребностям, но и обладает гибкостью (например, частотно-регулируемым приводом и масштабируемой автоматизацией), позволяющей увеличить производительность или изменить материал в будущем.

Поддерживается сеть IPv6

Поддерживается сеть IPv6