Машина для наполнения и запайки пластиковых ампул

| Название продукта | Машина для наполнения и запечатывания пластиковых ампул |

| Точность | ± 0,1 мл |

| Напряжение | AC380V 3 фазы 50 Гц, может быть изготовлен по индивидуальному заказу |

Хотите узнать об этом продукте?

Не стесняйтесь обращаться ко мне, и я с радостью отвечу на все ваши вопросы.

Полное руководство по машине для наполнения и запечатывания пластиковых ампул: применение, рабочий процесс и точность

Пластиковые ампулы благодаря своей лёгкой конструкции, устойчивой к падениям, прочным барьерным свойствам (некоторые материалы содержат барьерный слой) и простоте асептической упаковки стали ключевым выбором для упаковки малодозированных материалов в фармацевтической, косметической и пищевой промышленности. Объём этих ампул обычно составляет от 0,2 до 10 мл, и они должны содержать точно подобранные жидкости, полужидкие вещества или лиофилизированные порошки. Поскольку пластиковые ампулы проходят интегрированный процесс «литьё пластика – точное наполнение – герметичная герметизация», а к упаковочным материалам часто предъявляются строгие требования к стерильности, точности дозировки и герметичности (например, вакцины в фармацевтической промышленности и активные эссенции в косметической промышленности), оборудование для наполнения и герметизации представляет собой двойную задачу: обеспечить точность размеров после формования (например, отклонение объёма ≤1%) при сохранении допуска в пределах ±2% от заполненной дозы. Кроме того, отсутствие утечек и деформации в месте запечатывания обеспечивает безопасное хранение и использование материала.

Машина для упаковки суппозиториев. Упаковочные материалы и промышленное применение

Совместимость пластиковых ампул (например, ПП, ПЭТГ, КС и т. д.) и их барьерные свойства позволяют упаковывать в них широкий спектр материалов, что обеспечивает их широкое применение в различных отраслях промышленности. В частности:

В фармацевтической и медицинской промышленности эти материалы охватывают широкий спектр форм машина для упаковки жидкостей в блистеры : жидкости включают вакцины, биопрепараты, растворы антибиотиков, глазные капли и капли для приема внутрь (например, капли витамина D3); полужидкие включают мази и гели для заживления ран; а лиофилизированные порошки включают белковые препараты и препараты стволовых клеток. Основными требованиями к пластиковым ампулам в этой отрасли являются стерильность, абсолютная точность дозировки и герметичность для предотвращения микробного загрязнения. Для некоторых материалов также требуется атмосфера инертного газа для предотвращения окисления. В косметической, косметической и потребительской отраслях пластиковые ампулы подходят для различных высокоактивных или низкодозированных материалов. Жидкие вещества включают концентрат гиалуроновой кислоты, концентрат ретинола, автомобильные духи, ампульные тонеры и розовое масло. Полужидкие вещества включают образцы крема для лица и эссенции для масок. Лиофилизированные порошки включают лиофилизированные активные ингредиенты масок и лиофилизированные порошки для борьбы со старением. Ключевые требования для этой отрасли — предотвращение окисления ингредиентов (благодаря кислородобарьерным свойствам ампул) и загрязнения (для соответствия требованиям одноразового использования). Кроме того, внешний вид ампул должен быть безупречным, без царапин и деформаций шва.

В пищевой и фармацевтической промышленности пластиковые ампулы, изготовленные на автоматической упаковочной машине, используются для упаковки концентрированных питательных растворов, таких как пробиотические капли, масло водорослей ДГК и пероральный раствор витамина B12; полужидкие жидкости включают образцы мёда и концентраты джемов; а порошки включают пищевые добавки, такие как порошок лактоферрина для младенцев. Основные требования для этой отрасли заключаются в том, чтобы используемые материалы соответствовали стандартам безопасности пищевых продуктов (таким как FDA и GB 4806), обладали влагонепроницаемыми свойствами и позволяли контролировать дозировку для соблюдения требований к одноразовому применению.

Рабочий процесс упаковочной машины для наполнения и запечатывания пластиковых ампул

Основной процесс – это интегрированный процесс «формование – заполнение – герметизация», который должен быть адаптирован к характеристикам термообработки пластика. Полная технологическая цепочка выглядит следующим образом:

Подготовка формы:

Разогрейте форму (обычно многоместную) до 80–120 °C, чтобы обеспечить равномерное формование пластиковой плёнки при контакте с формой. Формование пластиковых ампул:

Пластиковая плёнка выдавливается в предварительно разогретую полость формы через головку экструдера. Выдувное устройство (воздух низкого давления, 0,3–0,5 МПа) прижимает расплав к стенкам формы, формируя прототип ампулы (включая корпус и горлышко бутылки).

Для охлаждения формы вводится охлаждающая вода (15–25 °C), что позволяет пластику быстро остыть и затвердеть (время охлаждения 10–30 секунд, регулируется в зависимости от толщины бутылки), обеспечивая стабильную форму бутылки и точный объем.

Размещение ампул и асептическая обработка (опционально):

После формирования пустая ампула транспортируется по конвейеру на асептическую станцию (для фармацевтической и пищевой промышленности) для дезинфекции ультрафиолетовым излучением или распылением перекиси водорода для обеспечения стерильности.

Механическое позиционирующее устройство (например, захват с сервоприводом) фиксирует ампулу, обеспечивая точное совмещение горлышка с наполнительной головкой и запаивающим устройством (погрешность позиционирования ≤ 0,1 мм), предотвращая последующую утечку или смещение во время наполнения. Количественное наполнение:

Выберите подходящую систему наполнения в зависимости от формы материала (жидкость/полужидкость/порошок): для жидкостей используйте перистальтический насос или сервоплунжерный насос (минимальный объем наполнения 0,1 мл, точность ±0,5%), для полужидкостей используйте винтовой насос (для предотвращения налипания на стенки), а для порошков используйте устройство наполнения порошком с всасыванием отрицательного давления.

Вставьте наполнительную головку в горлышко бутылки (или используйте бесконтактное наполнение, чтобы избежать загрязнения) и введите материал в соответствии с заданной дозировкой. Датчик уровня жидкости контролирует объём наполнения в режиме реального времени, и система будет немедленно остановлена и отрегулирована в случае возникновения отклонений. Герметизация и отверждение:

После наполнения ампула поступает на станцию запайки, где в зависимости от материала пластика применяется термосварка или ультразвуковая запайка:

▪ Термосваривание: нагретая сварочная головка (180–220 °C) прижимает предварительно нанесенную герметизирующую пленку (например, композитную алюминиево-пластиковую пленку) к горлышку бутылки в течение 2–5 секунд для обеспечения герметичности. Подходит для материалов ПП и ПЭТГ.

▪ Ультразвуковая герметизация: ультразвуковые колебания частотой 20–40 кГц расплавляют пластик у горлышка бутылки, устраняя необходимость в контактном нагреве. Это обеспечивает более плавное соединение (прочность ≥ 50 Н/15 мм) и подходит для применений, требующих высокой точности.

После запечатывания флакон быстро охлаждается вентилятором (окружающим воздухом), чтобы предотвратить деформацию шва. Прецизионный контроль упаковочных машин для наполнения и запечатывания пластиковых ампул.

Благодаря скоординированной точности на протяжении всего процесса «формовка-заполнение-герметизация» эта машина обеспечивает точность заполнения и формовки в пределах ±2%. Основные функции управления:

Система двойного управления ПЛК + серводвигателем:

Машина для наполнения суппозиториев использует промышленный ПЛК (например, Siemens S7-1200) в качестве ядра. Предустановлены такие параметры, как температура формования, объём наполнения и давление герметизации. Более 10 датчиков (температуры, давления и перемещения) одновременно собирают данные в режиме реального времени. Например, при колебаниях температуры расплава пластика более чем на ±2°C мощность нагрева автоматически корректируется. При отклонении давления наполнения от нормы степень открытия клапана насоса корректируется в режиме реального времени для предотвращения отклонений дозировки.

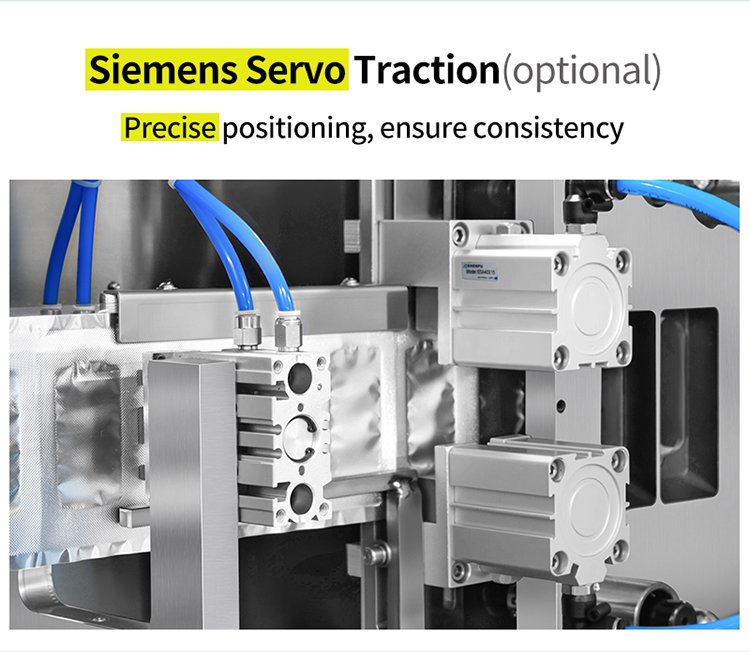

Серводвигатели управляют открытием и закрытием формы, движением конвейерной ленты и наполнительной головки с точностью регулирования скорости 0,01 об/мин. Это обеспечивает идеальную синхронизацию скоростей формования, наполнения и запечатывания, предотвращая недолив или несоосность запечатывания, вызванные отклонениями в положении ампул. Компоненты для точного формования и наполнения:

Формы для формования ампул для автоматической машины для формирования, наполнения и запечатывания: используются пластиковые формы из стали марки P20 с точностью размеров полости ±0,02 мм (что обеспечивает отклонение объёма ампулы ≤1%) и шероховатостью поверхности полости Ra ≤0,4 мкм для минимизации адгезии пластика. Формы также оснащены вентиляционными отверстиями диаметром 0,1–0,2 мм для удаления скопившегося воздуха из полости и предотвращения влияния пузырьков воздуха во флаконе на точность измерения объёма.

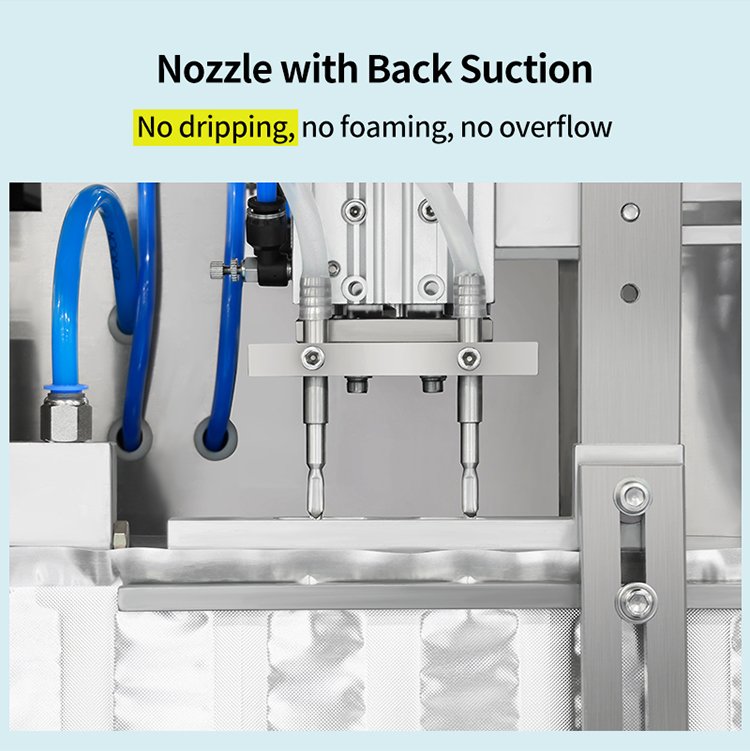

Насосы и клапаны для наполнения: В фармацевтической промышленности предпочтение отдаётся перистальтическим насосам (силиконовая трубка контактирует с материалом, что исключает перекрёстное загрязнение и обеспечивает лёгкую замену) с минимальной точностью регулировки 0,001 мл. Для высоковязких материалов используются сервовинтовые насосы (погрешность шага ≤0,01 мм), обеспечивающие стабильную скорость подачи. Выходные отверстия насосов и клапанов оснащены противокапельными устройствами (например, запорными клапанами с электромагнитным управлением), предотвращающими каплепадение после наполнения и избыточную дозировку.

Краткое содержание

Высокая точность — ключевая ценность упаковочной машины для наполнения и запечатывания пластиковых ампул. Она не только напрямую определяет точность дозирования малодозированных материалов, но и становится ключевым оборудованием для упаковки малодозированных материалов в таких отраслях, как медицина, косметика и пищевая промышленность, благодаря точному контролю всего процесса и гибкой адаптации к материалам.

Поддерживается сеть IPv6

Поддерживается сеть IPv6