Таблеточный пресс — это машина, предназначенная для прессования порошкообразных и гранулированных веществ в круглые, овальные или неправильной формы таблетки, что является важной функцией в производстве фармацевтических таблеток и пищевых добавок. В каждом цикле прессования таблеток верхний и нижний пуансоны входят в одно и то же отверстие матрицы, чтобы спрессовать порошкообразный ингредиент в таблетку, находящуюся внутри отверстия матрицы.

Наиболее выдающейся особенностью высокоскоростного таблеточного пресса, по-видимому, является высокая производительность. Помимо впечатляющей производительности, как этот автоматизированный таблеточный пресс может сэкономить ваши затраты и постоянно приносить вам новые преимущества? Сначала мы опишем категории таблеточных прессов, а затем рассмотрим особенности высокоскоростных таблеточных прессов, которые обеспечивают значительные преимущества. Если вы ищете таблеточный пресс, эта статья может помочь вам сделать более разумный выбор.

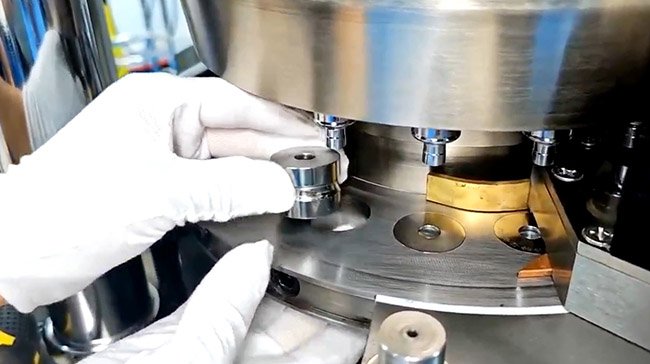

основной механизм (пуансоны и револьверная головка) высокоскоростного роторного пресса для изготовления таблеток.

Таблеточные прессы подразделяются на 2 типа в зависимости от их механической конструкции и способов движения.

Однопуансонный мини-таблеточный пресс — это химическое или фармацевтическое оборудование для производства таблеток, которое спрессовывает порошок или гранулы в таблетки с помощью всего одного верхнего и одного нижнего пуансона. Он используется для мелкосерийного производства таблеток, лабораторных исследований или опытно-промышленных испытаний, обычно в аптеках, лабораториях и некоторых небольших мастерских.

Роторный таблеточный пресс специально разработан для крупномасштабного производства таблеток и способен производить сотни тысяч таблеток нутрицевтических или фармацевтических препаратов в час благодаря использованию вращающейся револьверной головки, оснащенной десятками пуансонов и матриц. Кроме того, роторный таблеточный пресс работает в автоматическом режиме, что значительно повышает эффективность прессования таблеток.

Что касается роторных моделей, таблеточные прессы подразделяются на 2 типа в зависимости от скорости вращения.

Круглая револьверная головка, в которую входят все штампы и которая в некоторых случаях воспринимает сжимающее усилие пуансонов, является одним из наиболее важных компонентов. автоматический роторный таблеточный пресс Таблеточные прессы с частотой вращения револьверной головки менее 30 оборотов в минуту (об/мин) классифицируются как низкоскоростные модели, а прессы с частотой вращения револьверной головки от 30 до 50 об/мин относятся к среднескоростным таблеточным прессам. Как правило, производительность низкоскоростного малогабаритного таблеточного пресса составляет от 13 200 до 37 800 таблеток в час.

Модель со скоростью вращения револьверной головки, превышающей 50 об/мин, классифицируется как высокоскоростной таблеточный пресс. HGZP 26-40D В качестве примера рассмотрим модель. Благодаря максимальной скорости вращения револьверной головки, достигающей 110 об/мин, этот высокоскоростной роторный таблеточный пресс может автоматически производить до 260 000 таблеток в час, что идеально подходит для крупномасштабного фармацевтического производства таблеток.

Обзор высококачественные машины для прессования таблеток Произведено ведущими поставщиками фармацевтического оборудования, такими как IMA, Romaco и другие. Богатая упаковка Максимальная производительность высокоскоростного таблеточного пресса может достигать 960 000 таблеток в час.

Помимо высокой производительности, какие еще преимущества дает высокоскоростной таблеточный пресс? Как эта машина может сэкономить средства в долгосрочном производстве таблеток? Мы подробно рассмотрим расширенные функции таблеточного пресса.

По сравнению с низкоскоростными моделями, высокоскоростные таблеточные прессы предлагают множество исключительных преимуществ, имеющих важное значение для качества таблеток, сокращения времени простоя, увеличения срока службы оборудования, соответствия нормативным требованиям и т. д. Помимо высокой производительности, мы упомянем 5 важнейших преимуществ:

1) Точный контроль веса таблеток

2) Удобство смены оснастки и экономия времени простоя.

3) Автоматический метод смазки и увеличенный срок службы оборудования.

4) Прессование таблеток без пыли и экономия материала.

5) Снижение уровня шума при нажатии таблеток.

Большинство современных высокоскоростных таблеточных прессов, представленных на рынке, оснащены системой точного и автоматического контроля веса таблеток в режиме реального времени, в то время как таблеточные компрессоры средней или низкой скорости полагаются на ручную регулировку веса таблеток с помощью маховиков.

С помощью сенсорного экрана можно регулировать параметры и контролировать давление.

Что касается однородности веса таблеток, стандарты cGMP Необходимо установить четкие требования к контролю веса таблеток: обеспечение стабильного веса таблеток является обязательным условием для гарантии однородности партии и точности содержания. Производители таблеток, использующие таблеточные прессы, обязаны достигать этого посредством мониторинга производственного процесса, который определяет, что роторные таблеточные прессы должны обладать высокой точностью и автоматизацией в контроле веса таблеток.

Для соответствия требованиям cGMP производители таблеточных прессов разрабатывают высокоскоростные прессы для таблеток, которые осуществляют контроль веса таблеток в режиме реального времени в процессе прессования. Этот контроль достигается с помощью 3 функций:

В процессе прессования таблеток датчики, установленные на прессовальных валах и пуансонах, измеряют усилие, прилагаемое каждым пуансоном, в режиме реального времени. Аномальные колебания силы прессования являются ранними индикаторами отклонений в весе таблеток. Например, резкое падение давления может указывать на недостаточный объем порошкового наполнителя, что приводит к получению таблеток с недостаточным весом, в то время как резкое повышение давления указывает на избыточный объем наполнителя, что приводит к получению таблеток с избыточным весом.

Эта функция основана на обратной связи по давлению. Если датчики обнаруживают отклонение силы сжатия от целевого значения, система с помощью сервомоторов мгновенно выдает команду на автоматическую корректировку глубины заполнения питателя. Эта корректировка увеличивает или уменьшает объем порошка в отверстиях матрицы, возвращая давление к заданному значению и обеспечивая тем самым стабильную массу таблеток.

Эта система автоматически определяет любую таблетку, отклоняющуюся от заданного параметра давления, и точно отбраковывает ее. Благодаря непрерывному удалению отдельных таблеток с недостаточным или избыточным весом, автоматический таблеточный пресс обеспечивает получение готовых лекарственных таблеток с постоянным весом.

На некоторых таблеточных прессах средней и низкой скорости вышеперечисленные функции могут быть дополнительными. Многие из этих моделей по-прежнему полагаются на периодический отбор проб, проверку веса после производства таблеток и ручную регулировку, что считается рискованной областью при аудите cGMP. В отличие от них, высокоскоростные таблеточные прессы, как правило, оснащены системой контроля усилия пуансона и автоматической регулировкой объема наполнения порошком, что представляет собой переход от послепроизводственного тестирования к управлению процессом в режиме реального времени.

Как производитель фармацевтической продукции, вы выпускаете несколько или даже множество типов таблеток. Каждый раз перед прессованием следующего типа таблеток вам необходимо менять пресс-формы, включая пуансоны и матрицы, для очистки и придания таблеток новой формы, что приводит к простоям таблеточного пресса. Для сокращения времени простоя многие высокоскоростные роторные таблеточные прессы обладают функцией безинструментальной замены пресс-форм, что позволяет заменить оснастку в течение 30 минут.

Смена пресс-формы без использования инструментов, голыми руками.

|

Особенность |

Традиционный пресс для таблеток |

Высокоскоростные таблеточные прессы с возможностью быстрой смены пресс-форм. |

|

Цель проектирования |

Долгосрочная операционная стабильность |

Стабильность и гибкость, быстрая смена продукции, сокращение времени простоя. |

|

Инструменты для замены пресс-форм |

Необходимые инструменты (динамометрический ключ, домкрат и т. д.) |

В принципе, не требуется, или нужны лишь простые инструменты. |

|

Время замены плесени |

Длительный (несколько часов) |

Короткий (десятки минут) |

|

Расходы |

Само оборудование относительно недорогое, но затраты на оплату труда и время простоя высоки. |

Высокие первоначальные инвестиции в оборудование, но высокая эффективность замены пресс-форм и сокращение времени простоя. |

|

Влияние на инструментарий |

Удары молотком или пуансонами и матрицами повреждают точность пресс-форм. |

Смена пресс-форм вручную, без использования инструментов, обеспечивает точность пресс-форм и продлевает срок службы оснастки. |

Высокоскоростной роторный таблеточный пресс с быстросъемной модульной конструкцией, например, HGZP 15-20D Это позволяет производить замену штампов и пуансонов голыми руками, значительно сокращая время простоя оборудования. Кроме того, поскольку для ударов или поддевания штампов и пуансонов не требуются инструменты, точность и срок службы пресс-форм сохраняются лучше.

В отличие от них, большинство низкоскоростных таблеточных машин не имеют функции безинструментальной смены пресс-форм. Вместо этого для разборки матриц и пуансонов путем ударов по ним необходимо использовать такие инструменты, как молотки, домкраты и гаечные ключи. В результате такие удары легко выдавливают металлические обломки, требуют больших трудозатрат и приводят к длительным простоям. Кроме того, длительные удары деформируют круглые отверстия в матрицах, превращая их в овальные, что приводит к потере точности инструмента и нарушает процесс производства таблеток.

Благодаря замене пресс-форм без использования инструментов, при применении высокоскоростного пресса для производства таблеток, можно сэкономить как минимум 2 часа на каждом цикле смены пресс-форм. Предполагая, что пресс-формы необходимо менять раз в неделю, а в году около 50 недель, общая экономия на смене пресс-форм составит 100 часов в год. При производительности 150 000 таблеток в час, сэкономленное время позволит производить дополнительно 15 миллионов фармацевтических таблеток в год.

Интеллектуальные системы смазки широко распространены в высокоскоростных таблеточных компрессорах. Эта функция также является стандартной конфигурацией современных высокопроизводительных роторных таблеточных машин. Однако в случаях частого использования низкоскоростных моделей пользователям приходится смазывать таблетку вручную.

|

|

Интеллектуальная смазка |

Ручная смазка |

|

Теория труда |

Управляемая ПЛК система обеспечивает автоматическую, своевременную и количественную подачу смазочного материала к точкам смазки по маслопроводам. |

Зависимость от ручного труда с использованием таких инструментов, как кисти или аэрозольные баллончики для нанесения краски. |

|

Точность смазки |

★★★★★ |

★ |

|

Эффективность |

★★★★★ |

★ |

|

Сохранение оборудования |

★★★★★ |

★★ |

|

Экономия на затратах на рабочую силу |

★★★★★ |

★ |

|

Экономия на смазочных материалах |

★★★★★ |

★ |

|

Мониторинг в реальном времени |

✔ |

✘ |

Встроенная интеллектуальная система смазки использует технологию автоматического управления для точной подачи смазки к необходимым компонентам в заданное время и в точном соответствии с графиком. Благодаря непрерывной работе она смазывает детали оборудования без остановки производства таблеток, обеспечивая бесперебойный процесс изготовления таблеток. Кроме того, интеллектуальная система смазки предотвращает износ оборудования, вызванный перебоями в подаче масла, продлевая срок службы критически важных компонентов, таких как компрессионные валки, пуансоны и направляющие. Благодаря автоматизированной и точной смазке также снижаются трудозатраты и расход смазочных материалов.

Напротив, ручная смазка подвержена неравномерному распределению смазки из-за человеческого фактора, что часто приводит к избыточной или недостаточной смазке. Кроме того, она требует остановки оборудования, что снижает эффективность прессования таблеток. Более того, этот метод в значительной степени зависит от внимательности оператора, а недостаточная смазка приводит к износу компонентов, сокращая срок службы фармацевтического таблеточного пресса.

В традиционных процессах прессования таблеток распространенной проблемой является неконтролируемое высыпание порошка из прессовальной камеры. Это явление приводит к потере порошкообразного ингредиента и перекрестному загрязнению продукта, а также противоречит требованиям надлежащей производственной практики (cGMP).

Для решения этой проблемы современная высокоскоростная таблеточная прессовальная машина может интегрировать множество инженерных решений для обеспечения удержания порошка и пыли. Для контроля порошка и пыли используются 4 ключевых механизма:

Она заменяет открытые подающие устройства в традиционных низкоскоростных машинах для изготовления таблеток. Эта герметичная система обеспечивает загрузку порошка и его подачу в полости матрицы без воздействия внешних факторов. Тщательно поддерживаемый зазор ≤0,05 мм между основанием подающего устройства и револьверной головкой дополнительно предотвращает утечку порошка.

закрытый принудительный подающий механизм (слева) и лезвие для подавления порохового напыления (белое справа).

Это устройство улавливает остатки порошка, выходящие из подающего механизма. С помощью привода револьверной головки этот механизм перерабатывает излишки порошка для повторного использования, поддерживая чистоту поверхности револьверной головки и минимизируя потери порошка.

Этот лезвие, стратегически расположенный на револьверной головке между подающим устройством и точкой входа верхних пуансонов в отверстия матрицы, физически предотвращает выброс пороха из полостей матрицы из-за быстрого вращения револьверной головки.

Это устройство, оснащенное механизмом с как минимум 12 всасывающими отверстиями, расположенными по периметру башни, активно улавливает порошок или пыль, которые не могут быть нейтрализованы другими средствами защиты.

В совокупности эта интегрированная система контроля порошка превращает высокоскоростное прессование таблеток из пыльного процесса в чистый процесс производства таблеток.

Для снижения износа пуансона и уровня шума при работе в высокоскоростных роторных таблеточных прессах стандартно используются демпфирующие механизмы. Хотя они реже встречаются в низкоскоростных моделях, ожидается, что их популярность будет постепенно расти.

верхний и нижний пробойники

Эти компоненты, установленные вокруг пуансонов, используют эластичные материалы для поглощения энергии вибрации. Затухая вибрации, распространяющиеся по раме станка, они эффективно предотвращают превращение этих вибраций в воздушный шум.

Эта система создает бесконтактное тормозное усилие. Неподвижные магниты расположены вблизи концов траекторий движения пуансонов и взаимодействуют с магнитами на пуансонах, создавая отталкивающую силу. Это приводит к постепенному замедлению и «мягкой остановке», устраняя шум от удара, обычно возникающий при механических столкновениях.

Эти демпфирующие конструкции поглощают энергию удара при столкновении пуансонов с направляющими револьверной головки, снижая уровень шума примерно на 25 дБ и создавая более здоровые условия для операторов таблеточных прессов. Они также уменьшают силу удара, минимизируя образование металлических частиц в результате трения и продлевая срок службы инструмента. Однако производители традиционных низкоскоростных таблеточных прессов обычно не внедряют демпфирующие механизмы в качестве стандартной функции, чтобы снизить затраты.

При выборе между высокоскоростным таблеточным прессом и моделью средней/низкой скорости, учитывайте не только первоначальную цену и требуемый объем производства. Необходима всесторонняя оценка соответствия стандартам cGMP, контроля веса таблеток, операционной эффективности, сокращения времени простоя, продления срока службы оборудования, экономии затрат и т.д. Внимание к этим ключевым аспектам поможет вам выбрать таблеточный пресс, гарантирующий качество ваших фармацевтических таблеток и устойчивую долгосрочную ценность.