Когда вы получаете фармацевтические упаковочные машины Многие поставщики, особенно в Китае, утверждают, что их оборудование соответствует стандартам GMP и cGMP. Но действительно ли это соответствует стандартам GMP и cGMP? И что именно означает GMP? Как это определить при выборе упаковочного оборудования?

Когда мы говорим о GMP (надлежащей производственной практике), речь идет о доверии.

Каждая таблетка, капсула или флакончик лекарства, которые вы видите на полке, даёт гарантию: оно безопасно, стабильно и полностью соответствует заявленному на этикетке. GMP воплощает это обещание в жизнь.

Однако это обещание имело свою цену.

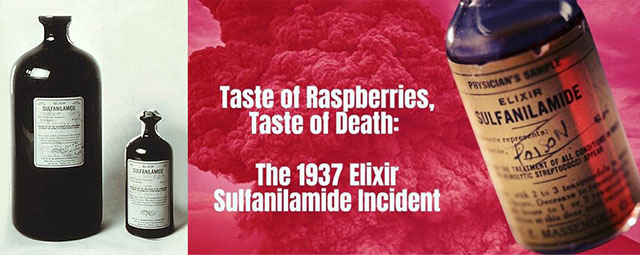

В 1937 году в США появился новый «эликсир».

Это был сладкий жидкий аналог сульфаниламида, который легко глотать, особенно детям. Родители доверяли ему, врачи выписывали его, а аптеки продавали его по всей стране.

Но через несколько недель случилась трагедия. Пациенты, многие из которых были детьми, начали умирать. Виновник? Производитель использовал диэтиленгликоль — токсичный растворитель, также встречающийся в антифризе, — в качестве основы лекарства. Предварительных испытаний на безопасность не проводилось. Результат: 107 жизней за несколько месяцев.

Эта катастрофа потрясла всю страну. Стало до боли ясно, что испытаний готового продукта недостаточно — весь процесс производства лекарств требует строгого контроля.

В ответ на это правительство США приняло в 1938 году Федеральный закон о пищевых продуктах, лекарственных средствах и косметических средствах, предоставив FDA полномочия по надзору за безопасностью лекарственных средств. Несколько десятилетий спустя, после других трагедий, таких как катастрофа с талидомидом в Европе, США ввели поправки Кефовера-Харриса 1962 года, которые юридически обязывали фармацевтическое производство соответствовать действующим стандартам Надлежащей производственной практики (cGMP).

С этого момента GMP перестал быть просто руководством — он стал всемирным языком качества, постепенно принятым Европой, Японией, Китаем и признанным стандартами ВОЗ.

В Китае Национальное управление по контролю за лекарственными средствами (NMPA) проводит проверки фармацевтического и медицинского упаковочного оборудования на соответствие стандартам cGMP. Целью является обеспечение соответствия оборудования, используемого в производстве лекарств, международным стандартам качества и безопасности.

Плановые проверки: Регулярно проводятся плановые оценки для подтверждения текущего соответствия.

Необъявленные «летные» проверки: Внезапные проверки без предварительного уведомления, призванные выявить скрытые риски и проверить реальный уровень соответствия производителя требованиям.

Чистые помещения и контроль загрязнений: Предотвращает ли конструкция оборудования перекрестное загрязнение и способствует ли она интеграции в чистые помещения. Например, выполнена ли система привода, обычно с использованием смазочного масла, отдельно от выходной части.

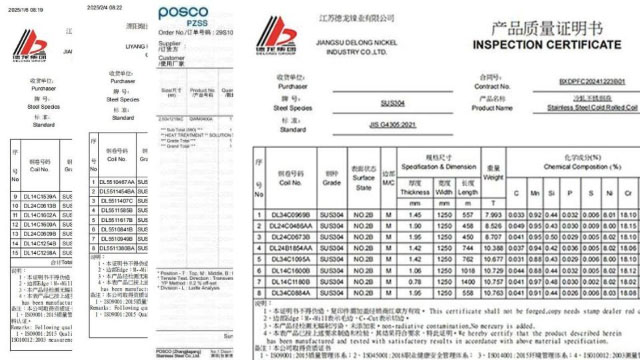

Материал и структура: Проверка того, что контактные детали изготовлены из соответствующих материалов (например, из нержавеющей стали 316L), имеют надлежащую герметизацию и устойчивы к коррозии конструкции. Если на заводе в контактных деталях используется обычная нержавеющая сталь или даже окрашенный металл, ржавчина и загрязнение неизбежны, что не соответствует требованиям cGMP.

Система менеджмента качества: Наличие стандартных операционных процедур, документов по проверке, записей о партиях продукции и надлежащих процедур контроля изменений.

Целостность упаковки: Машины должны обеспечивать герметичность таблеток, капсул или жидкостей без протечек. Особенно для капсул с жидким наполнителем лучше выбрать машину с собственной формулой герметизации.

Автоматизация и прослеживаемость: Все чаще инспекторы проверяют автоматизацию, электронные записи и функции прослеживаемости, соответствующие современным стандартам cGMP.

Регуляторные проверки в Китае — как плановые, так и внеплановые — дают нам чёткое представление о том, насколько строго соблюдаются требования cGMP. Но как покупатель, вы не всегда можете ждать официального отчёта. В конце концов, как только оборудование поступает на ваш завод, вся ответственность за соблюдение требований и безопасность продукции ложится на вас.

Именно поэтому, помимо государственных проверок, не менее важно составить собственный контрольный список при оценке поставщиков оборудования. От выбора материалов и технологий производства до конструкции оборудования, сертификации и истории успеха поставщика — все это практические показатели, которые помогут вам оценить, действительно ли производитель соответствует стандартам cGMP, прежде чем вы решитесь на покупку.

В следующих разделах я расскажу, как выбрать оборудование, соответствующее требованиям cGMP, на примере пяти основных категорий упаковочных машин для фармацевтической промышленности. Если вы ищете руководство по этой теме, следующая часть — именно для вас.

А машина для прессования таблеток Используется для прессования порошков в твердые таблетки одинакового размера и веса. Он играет важнейшую роль в фармацевтическом, нутрицевтическом и пищевом производстве, обеспечивая точное и высококачественное производство таблеток. Соответствие оборудования стандартам cGMP имеет решающее значение для производства безопасных для употребления, эффективных и не содержащих загрязнений фармацевтических препаратов. При оценке таблеточного пресса важно учитывать не только его механические характеристики. Таблеточный пресс, соответствующий требованиям cGMP, должен соответствовать строгим требованиям к выбору материалов, гигиеническим стандартам, простоте очистки и стабильности работы.

|

Контрольно-пропускной пункт |

Почему это важно |

Хорошая практика |

|

Контактные детали |

Должна быть изготовлена из нержавеющей стали марки 316L; предотвращает коррозию/загрязнение |

Убедитесь, что все детали, контактирующие с продуктом, изготовлены из стали 316L; запросите сертификаты. |

|

Коррозионная стойкость |

Необходим для кислых продуктов (например, витамин С) |

Обеспечить низкоуглеродистую сталь марки 316L или выше |

|

Башня |

Высокая прочность для долговечности и гигиены |

Используйте нержавеющую сталь 2Cr13, твердость ≥ HRC53 |

|

Верхние/нижние конструкции |

Обеспечить стабильность и длительный срок службы |

Рекомендуется чугун QT600 с добавлением олова |

|

Прижимные ролики |

Нужна твердость и защита от пыли |

Легированная инструментальная сталь с герметизирующей обработкой |

|

Подтверждение поставщика |

Избегайте ложных заявлений |

Запросить официальные сертификаты материалов |

Крайне важно убедиться, что все контактные детали, включая бункеры и (не забудьте) матрицы, изготовлены из нержавеющей стали марки 316L. Внимание, не просто 316, а именно 316L. Буква «L» означает «низкоуглеродистая» (low carbon), с максимальным содержанием углерода 0,03%. Низкое содержание углерода повышает коррозионную стойкость и снижает риск образования карбидов, что делает эту сталь идеальной для сварки и применения, требующего высокой прочности и стойкости к коррозии.

Например, для производства высококислотных ингредиентов, таких как таблетки витамина С, действительно необходимо использовать материалы с высокой коррозионной стойкостью, например, нержавеющую сталь марки 316L. В противном случае они будут реагировать с обычными металлами, такими как нержавеющая сталь марки 304 или углеродистая сталь, что приведёт к коррозии металла или загрязнению активных ингредиентов в таблетках, что может повлиять на качество и стабильность фармацевтического продукта.

Все таблеточные прессы Packing изготовлены из нержавеющей стали марки 316L или материалов с контактными деталями более высокого качества. Револьверная головка изготовлена из высокопрочной нержавеющей стали 2Cr13, а верхняя и нижняя части – из оловянной стали QT600. Твёрдость поверхности превышает HRC53, что обеспечивает более высокие стандарты гигиены. Прессующие ролики изготовлены из легированной инструментальной стали, твёрдость которой превышает твёрдость пресс-форм. Кроме того, прессующие ролики обработаны герметиком для предотвращения попадания пыли внутрь ролика, что гарантирует его износостойкость даже при длительном использовании, избавляя вас от необходимости перерывов в работе в пик сезона.

Если фабрика вас обманывает, попросите у неё сертификаты на материалы. Поверьте, надёжные продавцы с радостью всё это предоставят.

|

Аспект |

Почему это важно |

Что проверять/Хорошая практика |

|

Сварка |

Некачественные сварные швы снижают долговечность и создают точки загрязнения. |

Гладкие, ровные сварные швы; запросите сертификаты на сварку |

|

Полировка |

Шероховатые поверхности вызывают появление отложений и рост микробов |

Зеркальная полировка (Ra ≤ 0,8 мкм); запросите отчеты о полировке |

|

Дизайн |

Скрытые углы задерживают пыль и затрудняют уборку. |

Модульная, быстроразборная, легкоочищаемая конструкция |

|

Уплотнение |

Предотвращает утечку порошка и загрязнение окружающей среды |

Закрытая камера, масло- и пыленепроницаемые уплотнения |

|

Контроль загрязнения |

Перекрестное загрязнение и попадание масла ставят под угрозу чистоту продукта |

Независимые каналы потока; нижняя смазка; автоматическая смазка |

|

Безопасность |

Защищает операторов и обеспечивает надежную работу |

Защитные двери, аварийная остановка, контроль давления и веса |

Качество сварки критически важно для долговечности и функциональности таблеточного пресса. Сварные швы должны быть гладкими и ровными, без заусенцев и неровных углов. Надёжный производитель должен иметь возможность предоставить сертификацию сварочного процесса, чтобы гарантировать соответствие всех сварных швов отраслевым стандартам и их длительную эксплуатацию в производстве.

Все упаковочные машины Rich Packing обычно оснащены системой бесконечной электронной полировки, создающей зеркально гладкие контактные поверхности, которые предотвращают налипание порошка и облегчают очистку — что полностью соответствует стандартам cGMP.

♦ Полировка

Поверхности, контактирующие с порошком, должны быть отполированы до зеркального блеска (шероховатость поверхности Ra ≤ 0,8 мкм) для предотвращения накопления остатков и размножения микроорганизмов. Высококачественная полировка предотвращает прилипание порошка к поверхности, снижая риск загрязнения и облегчая очистку. Надёжные производители предоставляют отчёты о полировке, подтверждающие соответствие полировки требуемым характеристикам.

Надежные производители всегда предоставляют документацию по своим технологиям сварки, полировки и герметизации, гарантируя, что каждый компонент изготовлен с учетом высочайших стандартов чистоты и эффективности.

♦ Модульная и легкоочищаемая конструкция

Таблеточный пресс, соответствующий требованиям cGMP, должен иметь модульную конструкцию, обеспечивающую быструю разборку и лёгкую очистку. Конструкция исключает скрытые углы и «мёртвые зоны», где может скапливаться порошок, что снижает риск вторичного загрязнения. Это не только упрощает ежедневное обслуживание, но и гарантирует долгосрочную эффективность работы.

♦ Эффективность уплотнения

Как турель, так и секция подачи обладают превосходной герметичностью, предотвращая утечку порошка при высокоскоростном производстве. Камера прессования таблеток полностью закрыта прозрачным органическим стеклом, что изолирует продукт от внешней среды и позволяет операторам контролировать процесс в режиме реального времени. Кроме того, машина оснащена специальными масло- и пыленепроницаемыми уплотнениями для дополнительной защиты рабочей среды и продукта.

♦ Предотвращение перекрестного заражения

Внутренние каналы потока материала спроектированы таким образом, чтобы обеспечить полную независимость каждой рабочей станции, предотвращая перекрестное загрязнение между различными процессами. Система смазки расположена в нижней части машины, что исключает возможность попадания смазки в полость пресс-формы и загрязнения таблеток. Кроме того, система оснащена автоматическим блоком твердо-жидкостной смазки, который подает масло в фиксированные интервалы и в точном количестве. Это предотвращает попадание излишков смазки в формы и гарантирует чистоту и отсутствие загрязнений таблеток.

♦ Безопасность Защита

Безопасность является важнейшим требованием в соответствии с требованиями cGMP. Поэтому оборудование оснащено защитными дверцами, устройствами аварийной остановки и автоматическими системами контроля давления прессования и веса таблетки. Эти функции не только защищают оператора, но и машину, обеспечивая надежную и стабильную работу на протяжении всего производства.

Для машины для наполнения капсул выбор материалов аналогичен выбору для таблеточного пресса. Все детали, контактирующие с продуктом, такие как дозирующий диск, наполнительные стержни, отверстия пресс-форм и бункер для капсул, должны быть изготовлены из нержавеющей стали марки 316L или других материалов фармацевтического класса. Всегда необходимо предоставлять сертификат на материал, подтверждающий его коррозионную стойкость, нетоксичность и простоту очистки.

В наших машинах для наполнения капсул все контактирующие детали изготовлены из нержавеющей стали марки 316, а узел отбраковки изготовлен из алюминия серии 7000, применяемого в аэрокосмической промышленности, что обеспечивает прочность и точность. Поскольку отверстия в формах для капсул требуют исключительно высокой точности, использование некачественных материалов может легко привести к износу, деформации и неравномерному дозированию. При высокоскоростном трении, если твёрдость материала недостаточна, может образовываться металлическая стружка, что приводит к серьёзному загрязнению готовых изделий.

В зависимости от характеристик материала, некоторые компоненты могут быть модернизированы с помощью тефлонового покрытия. Это помогает предотвратить проблемы с прилипанием, блокировкой пресс-формы и впитыванием влаги, обеспечивая более плавную работу и более высокую производительность.

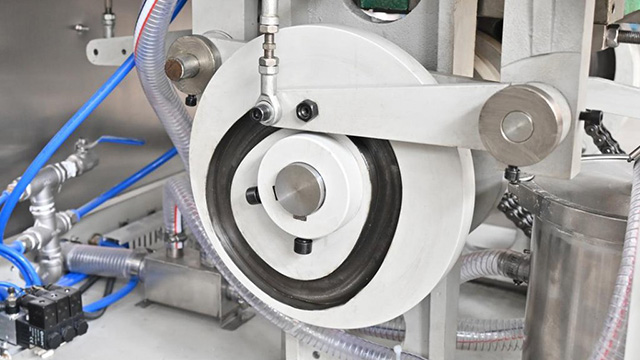

♦ кулачковый паз

Кулачковая система — это сердце любой машины для наполнения капсул, которая обеспечивает точное разделение, дозирование и закрытие капсул. Её стабильность и точность напрямую влияют на эффективность производства, надёжность и качество продукции. Среди различных конструкций кулачковый механизм с внутренней канавкой обеспечивает более плавное движение, низкий уровень шума и лучшую защиту от загрязнений, что делает его идеальным для фармацевтического применения.

Наш станок оснащён кулачком с внутренней канавкой, изготовленным методом цельной штамповки на станке с ЧПУ. Эта бесшовная конструкция исключает стыки и зазоры, обеспечивая высокую точность, долговечность и лёгкость очистки. Предотвращая накопление порошка и утечку смазки, он не только продлевает срок службы станка, но и обеспечивает полное соответствие международным стандартам cGMP.

♦ Прецизионная обработка

Точность — основа соответствия стандартам cGMP при наполнении капсул. Ключевые детали, такие как дозирующий диск и компрессионные стержни, должны проходить высокоточную обработку для обеспечения равномерного наполнения порошком. Стандарт cGMP также требует строгой документальной фиксации отклонения веса, что гарантирует точность дозировки каждой капсулы. Наши машины для наполнения капсул оснащены немецкой оптической индексной головкой Zeiss с 3-секундным временем срабатывания, а индексный вал обрабатывается за один цикл обработки. Эта усовершенствованная конструкция обеспечивает точность наполнения с погрешностью ≤3%, устанавливая новый стандарт точности.

♦ Полировка поверхности

Все детали, контактирующие с продуктом, должны быть отполированы до шероховатости поверхности Ra ≤ 0,8 мкм. Это предотвращает образование остатков порошка, снижает рост микроорганизмов и полностью соответствует требованиям валидации очистки. Как и в случае с нашим таблеточным прессом, компоненты нашей машины для наполнения капсул, такие как наполнительные стержни, верхние и нижние отверстия пресс-форм и дозирующие диски, также проходят непрерывную электронную полировку, что значительно улучшает поток порошка между рабочими станциями. Это эффективно решает такие распространённые проблемы, как липкость, застревание пресс-форм, слеживание и влагопоглощение в процессе производства.

♦ Концентрическая точность

Точность концентрического расположения — ключевое требование к производству капсулонаполняющих машин. Только идеальное совмещение корпуса капсулы и крышки позволяет добиться стабильного разделения, точного дозирования и надежной фиксации. Высокоточная обработка револьверной головки, индексной системы и кулачка обеспечивает плавную работу на высоких скоростях, снижает процент брака и соответствует строгим стандартам cGMP.

♦ Изоляция смазки

Изоляция смазки — ключевой принцип cGMP. Смазочное масло ни в коем случае не должно контактировать с порошком или оболочкой капсул. Поэтому такие компоненты, как подшипники и кулачки, проектируются с использованием герметичных систем или безмасляной технологии (самосмазывающиеся подшипники), что полностью исключает риск перекрестного загрязнения.

♦ Контроль пыли и удаление порошка

В процессе наполнения капсул неизбежно образуется пыль, и без надлежащего контроля это может привести к загрязнению как продукта, так и производственной среды. Поэтому конструкция, соответствующая требованиям cGMP, должна быть оснащена системой вакуумного пылеудаления и устройством сбора порошка. Эти функции обеспечивают чистоту рабочего пространства, а также позволяют эффективно собирать и повторно использовать излишки порошка, увеличивая выход готовой продукции и сохраняя целостность готовых капсул.

Наша эксклюзивная система принудительной продувки предотвращает попадание пыли в подшипники, обеспечивая чистую, стабильную и долговечную работу — технология, которую вы найдете только у нас.

♦ Эффективность уплотнения

Конструкция герметизации имеет решающее значение как для стабильности оборудования, так и для соответствия требованиям надлежащей производственной практики (cGMP).

запатентованная машина для наполнения капсул

Револьверная головка оснащена эксклюзивной системой двойного уплотнения на валах ключей: нитриловый каучук NBR предотвращает утечку смазки, а импортные силиконовые уплотнители SIL блокируют попадание пороха. Эта двойная защита предотвращает застревание капсюлей и обеспечивает длительную бесперебойную работу.

♦ Легкость очистки

Чтобы соответствовать требованиям валидации очистки, конструкция машины для наполнения капсул должна быть модульной и легко разбираемой. Компоненты можно быстро снять, что обеспечивает тщательную очистку между партиями. Наши машины оснащены низкой платформой, что обеспечивает легкий доступ к любой точке без мертвых зон.

♦ Автоматическое обнаружение и отклонение

cGMP также уделяет особое внимание прослеживаемости производственных данных. Именно поэтому наши машины оснащены системами автоматического обнаружения и отбраковки, которые выявляют дефектные капсулы, включая пустые оболочки и капсулы с некорректным весом. Эти дефектные капсулы автоматически отбраковываются и регистрируются, обеспечивая полный журнал данных для каждой партии. Это обеспечивает полную прослеживаемость и соответствие требованиям cGMP к целостности данных, давая производителям уверенность как в качестве продукции, так и в соблюдении нормативных требований.

В настоящее время наиболее распространенными на рынке являются плоские и валковые блистерные машины, но с точки зрения соответствия cGMP требования, требующие внимания, в целом одинаковы. Требования к материалам здесь не рассматриваются, поскольку они аналогичны требованиям других упомянутых выше машин.

♦ Точный нагрев и герметизация

Одним из ключевых факторов является точность и постоянство процесса нагрева и запечатывания, поскольку это напрямую влияет на качество блистера и риск загрязнения. В традиционных машинах часто используется однозонный нагрев с ограниченным контролем, что приводит к неравномерному размягчению плёнки, прилипанию материала и нестабильной запечатыванию.

Мы применяем многозонную линейную систему нагрева PID с тефлоновым покрытием нагревательных пластин. Это обеспечивает равномерное распределение тепла, предотвращает прилипание, повышает энергоэффективность и продлевает срок службы нагревательных пластин более чем до 8 лет. Это гарантирует стабильно прочные и воспроизводимые сварные швы, соответствующие требованиям cGMP.

♦ Процесс высокопрочной формовки

цГПМ также требует, чтобы процессы формования были прочными и последовательными, обеспечивая однородность полостей и защиту продукта. Многие блистерные машины полагаются на одновальные формовочные конструкции, что может привести к неравномерному распределению давления и менее определенным полостям, особенно на более высоких скоростях.

Наша конструкция использует двухвальный формовочный пресс с двумя кулачками, создающий давление до 11 тонн (110 кН). Это обеспечивает равномерную форму полостей блистеров, их стабильность на высокой скорости и высокую прочность, полностью сохраняя целостность продукта и отвечая требованиям cGMP к стабильности и качеству.

♦ Технология обработки поверхностей и подшипников

Не менее важно проверить, как машина предотвращает вторичное загрязнение от смазочных материалов или износа во время работы. Традиционные термосварочные ролики часто требуют регулярной смазки. Со временем это может привести к утечке масла, что приведет к вторичному загрязнению.

В нашей машине используются высокотемпературные герметичные подшипники, не требующие обслуживания на протяжении всего срока службы. Это устраняет необходимость в смазке, предотвращает риск загрязнения и обеспечивает длительную гигиеническую эксплуатацию в соответствии с требованиями cGMP.

♦ Контроль и валидация процесса

Согласно требованиям cGMP, все этапы производства должны быть контролируемыми, воспроизводимыми и проверяемыми. В старых конструкциях формовка, герметизация и штамповка механически связаны, что затрудняет точную синхронизацию и ограничивает воспроизводимость.

Каждый процесс в нашей машине — нагрев, формовка, герметизация, перфорация — управляется сервоприводом и цифровым способом. Это гарантирует точность, воспроизводимость и полную прослеживаемость данных, что соответствует требованиям cGMP к валидированным и проверяемым процессам.