Как производятся таблетки? Производство таблеток — это сложный процесс преобразования активных фармацевтических ингредиентов (АФИ в форме порошка или гранул) и вспомогательных веществ в твердую, точную лекарственную форму для приема внутрь. Основная цель — обеспечить одинаковое содержание действующего вещества в фармацевтических таблетках.

Этот процесс производства таблеток обычно включает в себя такие ключевые этапы, как грануляция, где мелкий порошок перерабатывается в более крупные и текучие гранулы для обеспечения однородности, и прессование таблеток, где гранулы прессуются в окончательную форму таблетки между двумя пуансонами под высоким давлением. Этот скрупулезный процесс производства таблеток гарантирует точность дозировки, стабильность и эффективность.

таблетки и пуансоны, которые прессуют фармацевтические ингредиенты в таблетки

Наука производства таблеток основана на ряде важнейших, не подлежащих обсуждению целей, которые гарантируют, что готовые лекарственные таблетки будут не только эффективными, но также безопасными и надежными.

● Однородность таблеток лекарственных средств : Каждая партия фармацевтических таблеток должна иметь единообразную формулу, то есть каждая отдельная пилюля или таблетка должна быть идентична по диаметру, толщине и весу, поскольку эта физическая последовательность является основой точности дозировки, гарантируя, что пациенты каждый раз получают правильное количество ингредиента таблетки.

● Безопасность и эффективность лекарственных таблеток : Лекарственные таблетки должны быть биодоступными, а все ингредиенты таблеток — нетоксичными, чтобы организм человека мог эффективно усваивать фармацевтические ингредиенты.

● Физическая стабильность Таблетки должны быть достаточно твёрдыми и компактными, чтобы выдерживать удары во время производства таблеток, нанесения покрытия, упаковки лекарств и международной транспортировки без сколов и разрушения. И наоборот, таблетки не должны быть настолько твёрдыми, чтобы не распадаться в желудочно-кишечном тракте.

● Химическая стабильность : Формула лекарственной таблетки должна оставаться химически неизменной в течение всего срока годности, защищенной от разрушения под воздействием таких факторов, как влага, свет и кислород, чтобы гарантировать терапевтический эффект.

● Качество готовой таблетки : Таблетки для лекарственных средств должны иметь гладкую, полированную поверхность, что часто достигается с помощью машины для полировки таблеток, которая объединяет функции обеспыливателя таблеток и металлоискателя, удаляющего остаточную пыль с таблеток и улучшающего внешний вид продукта.

●Конструкция высвобождения лекарства: Таблетки лекарства должны быть разработаны так, чтобы распадаться и растворяться с правильной скоростью и в правильном месте пищеварительного тракта, чтобы высвобождать ингредиенты таблетки для усвоения, будь то немедленное, отсроченное или пролонгированное высвобождение лекарства.

Фармацевтический процесс производства таблеток отличается точностью и сложностью. Выбор технологии производства таблеток критически важен для их производства и зависит от свойств активных фармацевтических ингредиентов и вспомогательных веществ. Три основных метода производства таблеток: сухая грануляция, влажная грануляция и прямое прессование таблеток.

гранулы

Сухая грануляция не требует использования жидких связующих веществ. Вместо этого порошок уплотняется и формуется непосредственно под действием физической силы, в конечном итоге превращаясь в гранулы с заданной прочностью и размером частиц. Основное преимущество метода сухой грануляции заключается в том, что он исключает процесс добавления жидкости и сушки, характерный для традиционной влажной грануляции.

процесс сухой грануляции

● Когда подходит сухая грануляция?

Сухую грануляцию целесообразно использовать в следующих случаях:

◌API очень чувствителен к влаге и теплу.

◌Порошковая смесь обладает достаточной собственной текучестью и компрессионными свойствами, но нуждается в уплотнении для обеспечения однородности содержимого.

●Специальные этапы сухой грануляции

Процесс сухой грануляции обычно включает два основных этапа:

Смешивание → Прессование в листы/полосы → Дробление и сортировка → Просеивание и выпуск продукта

1) Смешивание : Тщательно смешайте фармацевтический ингредиент, лекарственный препарат или порошок сырья со вспомогательными веществами, наполнителями или разрыхлителями в смесителе.

2) Сжатие в листы или полосы : Используйте роликовый уплотнитель для формирования крупных сухих прессованных масс в форме листов, полос или блоков.

3) Дробление и сортировка : Разбейте сухие прессованные материалы, а затем просейте их по размеру с помощью сита, чтобы получить гранулы в желаемом диапазоне размеров частиц.

4) Просеивание и выпуск готовой продукции : Просеивание в соответствии с требованиями к размеру частиц; готовые гранулы таблеток.

Обычно в области фармацевтической обработки конечная смесь гранул подается в таблеточный пресс-машина для прессования в лекарственные таблетки с целью осуществления таблеточного производства.

Влажная грануляция, по сравнению с сухой, является более распространённым методом грануляции, предполагающим добавление жидкого связующего вещества, называемого гранулирующим раствором, к смеси медицинских порошков. В частности, жидкое связующее вещество действует как адгезив, вызывая агломерацию частиц фармацевтического порошка в гранулы таблеток при перемешивании.

процесс влажной грануляции

●Когда подходит влажная грануляция?

Процесс влажной грануляции является предпочтительным выбором, когда:

○ Фармацевтический ингредиент стабилен в присутствии выбранной гранулирующей жидкости.

○Основная порошковая смесь лекарственного средства имеет плохую сыпучесть и ее необходимо преобразовать в плотные, сыпучие гранулы таблеток.

○Лекарственный порошок имеет низкую прессуемость и требует связующего действия для формирования прочных, надежных фармацевтических таблеток.

●Специальные этапы влажной грануляции

Процесс влажной грануляции происходит последовательно:

Смешивание (предварительное смешивание) → Добавление жидкого гранулирующего связующего → Влажное массирование → Грануляция → Сушка → Размер частиц

1) Взвешивание и смешивание : Активный фармацевтический ингредиент и вспомогательные вещества точно взвешиваются и равномерно смешиваются в смесителе.

2) Добавление связующего раствора : Гранулирующая жидкость (связующее вещество в растворе) добавляется к смеси лекарственного порошка при постоянном перемешивании.

3) Мокрое массирование : Смешивание продолжается до тех пор, пока не будет получена желаемая влажная масса определенной консистенции.

4) Мокрое просеивание (грануляция) : Влажную массу продавливают через сито, чтобы разбить крупные комки и начать образование гранул.

5) Сушка : Влажные гранулы переносят в сушилку, например, лотковую сушилку или сушилку с псевдоожиженным слоем, для удаления добавленной жидкости.

6) Сухое просеивание (определение размера частиц) : Высушенные гранулы измельчаются и просеиваются для разрушения агрегатов и достижения равномерного распределения размеров гранул.

Перед подачей готовых сухих гранул в таблеточный пресс их смешивают с экстрагранулированными вспомогательными веществами, в первую очередь смазкой, для обеспечения плавного выталкивания из пресс-форм роторного таблеточного пресса, после чего окончательную смесь гранул прессуют в фармацевтические пилюли и таблетки, завершая процесс производства таблеток.

Что касается преимуществ двух методов грануляции, то сухая и влажная грануляции имеют свои преимущества. В целом, сухая грануляция требует меньше процессов грануляции и имеет более низкую стоимость, в то время как влажная грануляция обеспечивает более высокое качество готовых гранул.

|

|

Сухая грануляция |

Влажная грануляция |

|

Нет влаги |

√ |

|

|

Пропуск этапа сушки |

√ |

|

|

Низкое потребление энергии |

√ |

|

|

Меньше времени обработки |

√ |

|

|

Меньше оборудования |

√ |

|

|

Более низкая стоимость |

√ |

|

|

Более плотные гранулы |

|

√ |

|

Более высокая текучесть |

|

√ |

|

Более высокая пластичность при сжатии |

|

√ |

|

Однородность содержания гранул |

|

√ |

|

Повышенная прочность таблеток |

|

√ |

Из вышеприведенного списка мы можем увидеть соответствующие преимущества, которыми обладают два метода гранулирования.

грануляционные машины

1) Преимущества сухой грануляции

● Без использования влаги : устраняет риск проблем со стабильностью, вызванных водой или растворителями, идеально подходит для гигроскопичных или разлагаемых влагой соединений.

● Без этапа сушки : Процесс короче, требует меньше оборудования и потребляет меньше энергии, поскольку исключается длительная фаза сушки в сушилке с псевдоожиженным слоем или печи.

● Экономически эффективно : Снижение эксплуатационных расходов за счет сокращения времени процесса и отсутствия необходимости в системах рекуперации растворителей.

2) Преимущества влажной грануляции

● Улучшенные свойства гранул : Производит более плотные, прочные гранулы с превосходной текучестью и характеристиками сжатия.

● Более высокая однородность содержания : Этап связывания жидкости эффективен для равномерного распределения АФИ по всей массе гранул, предотвращая сегрегацию материала.

● Повышенная прочность таблеток : Часто приводит к получению более твердых лекарственных таблеток с меньшей хрупкостью, менее склонных к растрескиванию или поломке таблеток.

Прямое прессование — это упрощенный процесс производства таблеток, при котором таблеточный материал, обычно представляющий собой порошкообразную смесь АФИ и специально разработанных вспомогательных веществ, прессуется непосредственно в таблетки лекарственного препарата без каких-либо предварительных процессов грануляции.

Этот способ производства таблеток отличается высокой эффективностью процесса. Это самый экономичный и быстрый способ производства таблеток, поскольку он исключает все этапы производства таблеток, включая грануляцию, сушку и измельчение, что сокращает время обработки, потребность в оборудовании и энергопотребление. Кроме того, этот метод производства таблеток идеально подходит для ингредиентов таблеток, чувствительных к теплу и влаге, поскольку исключает воздействие обоих факторов. Более того, более простой процесс производства таблеток означает меньше этапов, где возможны сбои, что снижает количество переменных в процессе производства фармацевтической продукции.

Таблеточный пресс HZP 26D-40D : высокоскоростной процесс прессования таблеток

●Конкретные этапы процесса прямого таблетирования

Хотя метод прямого сжатия проще, он требует высокооптимизированных этапов производства таблеток:

Измельчение → Смешивание → Прессование таблеток

1) Фрезерование : Ингредиенты и вспомогательные вещества фармацевтических таблеток измельчаются и просеиваются по отдельности для обеспечения равномерного распределения размера частиц, что крайне важно для предотвращения сегрегации материала таблеток.

2) Смешивание: ингредиенты таблеток смешиваются в блендере со вспомогательными веществами, пригодными для прямого прессования, включая наполнители, разрыхлители и смазывающие вещества, до получения однородной смеси.

3) Прессование таблеток : Смешанный лекарственный порошок подается непосредственно в машину для производства таблеток и прессуется в таблетки. Этот пресс для производства таблеток должен быть оснащен такими функциями, как принудительные питатели, для обеспечения равномерной подачи порошка и заполнения пресс-форм.

Фармацевтический процесс производства таблетированных лекарственных средств требует специализированного оборудования для преобразования исходного таблеточного материала в точные лекарственные формы.

●Машины для измельчения

Их основная функция — измельчение таблеточного сырья, разделение сыпучих материалов на более мелкие частицы, гранулы или порошки. Оборудование включает в себя измельчители, мельницы, резаки и мельницы для тонкого измельчения.

●Машины для грануляции

Грануляторы, такие как машины для влажной грануляции, сухие грануляторы, грануляторы с плавлением и грануляторы с распылительной сушкой, преобразуют мелкие порошки в более крупные, сыпучие гранулы. Этот процесс улучшает текучесть порошка и предотвращает расслоение ингредиентов на последующих этапах таблетирования.

●Смесительные машины

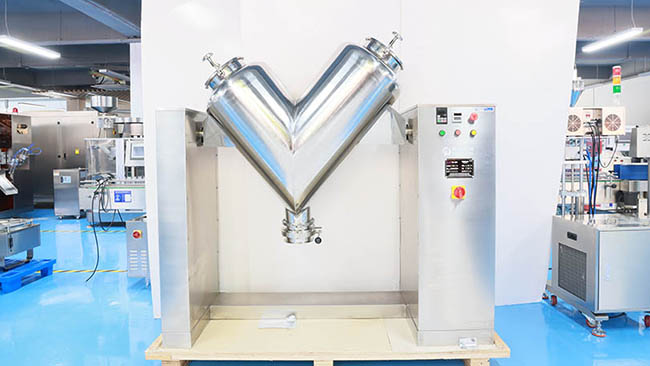

Затем используются смесительные машины, такие как барабанные миксеры, V-конусные миксеры, пневматические миксеры, конвекционные миксеры и 3D-миксеры, для получения идеально однородной смеси активных фармацевтических ингредиентов и вспомогательных веществ, что гарантирует однородность дозы в процессе производства таблеток.

V-образная смесительная машина

●Сушильные машины

Влажные гранулы после грануляции необходимо высушить, и эта задача выполняется с помощью сушильного оборудования, такого как роторные и распылительные сушилки. Обычно используются сушилки с псевдоожиженным слоем, в которых нагретый воздух эффективно удаляет влагу, оставляя после себя сухие, прочные гранулы, готовые к прессованию таблеток.

●Автоматический роторный таблеточный пресс

Как производить таблетки? Основным оборудованием для производства таблеток является автоматический роторный таблеточный пресс. Высокоскоростные роторные таблеточные прессы используют механическую силу для прессования порошка или гранул лекарственного средства в твердые медицинские таблетки точной формы, размера и твердости между двумя пуансонами и матрицей. Таблеточные прессы в основном подразделяются на высокоскоростные и средне-низкоскоростные.

основной механизм высокоскоростного таблеточного пресса

●Машины для нанесения покрытий

Наконец, машины для нанесения покрытий и полировки таблеток наносят тонкоплёночное покрытие на таблетки и таблетки. Перфорированные поддоны распыляют покрытия, чтобы скрыть горький вкус, улучшить проглатывание, контролировать высвобождение лекарственного вещества или защитить его ингредиенты. Полировальные барабаны затем придают готовым покрытым таблеткам желаемый эстетический блеск.

Этап нанесения покрытия на таблетки выполняется после изготовления таблетки по нескольким основным причинам. В первую очередь, таблетки в оболочке маскируют неприятный вкус или запах, облегчая проглатывание. Кроме того, покрытия защищают активный фармацевтический ингредиент от разрушения под воздействием света, влаги и воздуха, тем самым повышая стабильность и срок годности таблеток. Кроме того, специальные покрытия могут контролировать профиль высвобождения лекарственного средства, обеспечивая замедленное или пролонгированное действие в пищеварительной системе. Кроме того, покрытия обеспечивают гладкую, полированную поверхность, что способствует узнаваемости бренда и повышает приверженность пациентов лечению.

Сложные процессы производства таблеток, от грануляции до прессования, тщательно разработаны для достижения основных целей: обеспечения однородности дозировки, стабильности, эффективности и контролируемого высвобождения лекарственного средства. Современное оборудование для производства таблеток имеет основополагающее значение для производства высококачественных и надежных таблеток, соответствующих строгим фармацевтическим стандартам.