Блистерные упаковочные машины, являющиеся ключевым оборудованием в современной фармацевтической, пищевой и электронной промышленности, напрямую влияют на эффективность производства и качество продукции благодаря своей производительности. В условиях усиливающейся рыночной конкуренции и растущего потребительского спроса на упаковку покупатели требуют от нее большего, чем просто базовая функциональность. блистерные машины Они предъявляют множество требований, включая высокую точность, интеллектуальное управление и исключительную стабильность. В этой статье основное внимание будет уделено трем ключевым особенностям: полному сервоприводу, четырехпозиционному позиционированию оправки и модульной конструкции пресс-формы. Также будет проанализировано, как эти технологии могут принести практическую пользу покупателям, снижая затраты и повышая общую эффективность производства.

Технология полного сервопривода является основой высокоточного управления блистерными упаковочными машинами и ключевым воплощением современной концепции «Индустрия 4.0» в упаковочном оборудовании. Традиционные блистерные машины в основном используют механические или частичные сервоприводы. Эти методы привода подвержены отклонениям в длине вытягивания из-за износа компонентов трансмиссии, колебаний температуры или длительной работы, что, в свою очередь, влияет на равномерность формирования блистера и качество запайки. Система полного сервопривода, благодаря цифровому интеллектуальному управлению, обеспечивает регулировку длины вытягивания с нулевой погрешностью, гарантируя точное позиционирование каждой блистерной ячейки. Эта система использует несколько серводвигателей, работающих совместно с высокоточными энкодерами для обратной связи в реальном времени, создавая замкнутую систему управления. Это обеспечивает исключительную стабильность независимо от высокоскоростной работы или длительного непрерывного производства, полностью исключая проблему увеличения брака, вызванного накопленными ошибками.

Для покупателей преимущества полноприводной системы многогранны. Во-первых, она значительно упрощает настройку оборудования и снижает сложность эксплуатации. Операторам больше не нужно полагаться на сложные механические регулировки или частую калибровку. Вместо этого они просто вводят соответствующие параметры через интуитивно понятный сенсорный интерфейс, и система автоматически выполняет точное позиционирование и оптимальные настройки. Это не только значительно снижает вероятность человеческой ошибки, но и существенно сокращает время ввода в эксплуатацию при изменении технических характеристик продукта. В фармацевтической промышленности, например, таблетки и капсулы могут значительно различаться по размеру и форме. Полноприводная система машина для блистерной упаковки таблеток Это позволяет производственным линиям быстро переключать режимы работы в течение нескольких минут, обеспечивая быстрое возвращение оборудования в эффективный режим эксплуатации и удовлетворяя гибкие производственные потребности мелкосерийного производства с широким ассортиментом продукции.

Во-вторых, долговременная эксплуатационная стабильность оборудования позволяет покупателям уверенно выполнять крупные заказы, не опасаясь поломок или потери точности. Это имеет решающее стратегическое значение для удовлетворения колеблющегося рыночного спроса и повышения скорости реагирования на запросы клиентов. Согласно отраслевой статистике, блистерные упаковочные машины с полностью сервоприводом могут повысить общую эффективность производства на 25-30%, при этом строго контролируя процент брака продукции до менее 1%. Это значительно превосходит показатель брака в 5-10%, характерный для традиционного оборудования. Кроме того, простота регулировки значительно снижает потребность в высококвалифицированных специалистах. Обычный производственный персонал может освоить работу с оборудованием после простого, систематического обучения, эффективно оптимизируя распределение человеческих ресурсов и снижая затраты на рабочую силу. С точки зрения окупаемости инвестиций, хотя первоначальные вложения в систему с полностью сервоприводом относительно высоки, комплексные преимущества, которые она обеспечивает, гарантируют краткосрочную окупаемость. Короче говоря, полностью сервопривод не только поднимает техническую планку для блистерных машин, но и приносит покупателям измеримые и устойчивые экономические выгоды.

Четыре стадии образования волдыря упаковка Механические операции — формовка, термосварка, биговка и пробивка — имеют решающее значение для качества упаковки. Точность координации этих станций напрямую влияет на процент годной продукции. В традиционном оборудовании регулировка этих станций часто осуществляется вручную опытными техниками, что является утомительным и подверженным ошибкам процессом, требующим многократных пробных запусков и регулировок оборудования, приводящим к значительным временным и материальным потерям. Однако инновационная конструкция технологии позиционирования с помощью оправки в сочетании с внешними маховиками для свободной регулировки произвела революцию в этой ситуации. Позиционирование с помощью оправки использует высокоточный сердечник для фиксации каждой станции, обеспечивая постоянное поддержание параллельности и перпендикулярности с чрезвычайно высокой точностью во время движения. Удобный внешний маховик позволяет операторам производить точные регулировки без разборки каких-либо компонентов, значительно повышая удобство и точность регулировки оборудования.

Эта усовершенствованная конструкция имеет решающее значение для общей производительности устройства. машина для блистерной упаковки алюминия В процессе формования позиционирование оправки обеспечивает постоянную глубину и форму каждой блистерной ячейки, эффективно предотвращая утечки из фармацевтической или пищевой упаковки из-за отклонений при формовке. В процессе термосварки точное выравнивание обеспечивает полную герметизацию между алюминиевой фольгой или пластиковой пленкой и блистером, улучшая не только внешний вид продукта, но, что более важно, значительно продлевая срок его хранения. В процессах биговки и штамповки точная система позиционирования обеспечивает равномерное разделение каждой блистерной ячейки, полностью исключая дефекты качества, такие как заусенцы и разрывы. Позиционирование оправки обеспечивает идеальную координацию четырех станций, гарантируя бесперебойную работу всей производственной линии, подобно точным швейцарским часам, и минимизируя незапланированные простои, вызванные смещением.

Для покупателей преимуществами четырехпозиционной системы позиционирования оправки являются гибкость производства и общая экономия затрат. Инновационная конструкция внешнего маховика делает регулировку и выравнивание станций чрезвычайно простыми и интуитивно понятными, позволяя даже непрофессиональным операторам быстро освоить настройки. Например, когда производственной линии необходимо переключаться между блистерными формами разных размеров, оператор просто поворачивает маховик для синхронизации и точной регулировки каждой станции, устраняя необходимость останавливать машину и ждать специализированного обслуживающего персонала. Эта функция может повысить коэффициент использования оборудования на 15-20%. Кроме того, система точного выравнивания значительно сокращает отходы сырья. Согласно фактическим производственным данным, использование упаковочных материалов, таких как алюминиевая фольга и пластиковая подложка, может быть сокращено на 5-10%, что напрямую снижает затраты компании на закупку сырья. Что еще более важно, эта конструкция точного позиционирования эффективно продлевает срок службы оборудования. Система позиционирования оправки минимизирует ненормальный износ движущихся частей, значительно увеличивая цикл технического обслуживания оборудования. В долгосрочной перспективе покупатели не только получают выгоду от повышения эффективности производства, но и значительно сокращают затраты на замену запасных частей и техническое обслуживание оборудования, тем самым максимизируя свою окупаемость инвестиций.

3. Модульная конструкция пресс-формы: быстрая смена формы и эффективное техническое обслуживание.

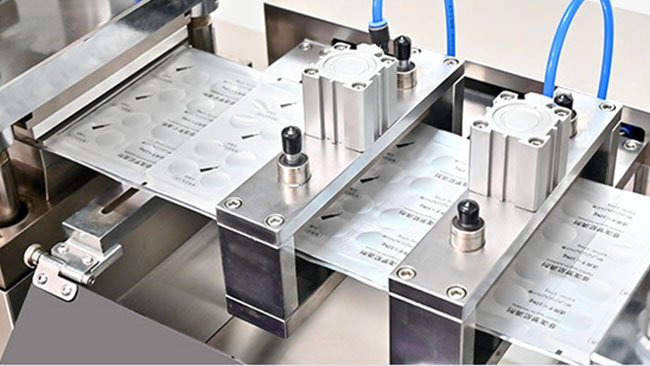

В качестве основного компонента волдыря упаковка Конструкция пресс-формы напрямую влияет на гибкость производства и эффективность обслуживания оборудования. Традиционные пресс-формы для блистерных машин обычно имеют болтовые или монолитные конструкции, требующие разборки многочисленных компонентов для замены — трудоемкий и длительный процесс, который серьезно нарушает производственные графики. В отличие от них, инновационная модульная конструкция в сочетании с методом быстроразъемной установки с помощью выдвижных слотов для карт полностью преобразует этот рабочий процесс. Стандартизированные и серийные, эти модули пресс-форм используют точное позиционирование слотов для карт и быстроразъемные интерфейсы для достижения истинной функциональности «подключи и работай», сокращая время, необходимое для полной замены комплекта пресс-форм, с более чем 30 минут до всего 5–10 минут и значительно повышая адаптивность машины к производственным задачам.

Эта усовершенствованная конструкция улучшает общее состояние кожи и предотвращает образование волдырей. упаковка Повышение эффективности работы оборудования по нескольким ключевым параметрам. В условиях постоянно меняющихся рыночных требований покупателям часто приходится часто менять пресс-формы для производства блистерной продукции различной формы, размера или материала — например, при переходе от круглой упаковки таблеток к квадратным контейнерам для пищевых продуктов. Модульная конструкция упрощает эти производственные изменения, позволяя оборудованию быстро реагировать на меняющиеся потребности рынка. Кроме того, высокоточная конструкция слотов для выдвижных карт обеспечивает постоянную точность позиционирования при каждой установке, исключая сбои в работе и проблемы с качеством продукции, вызванные неправильной настройкой. Это также упрощает хранение и управление пресс-формами: покупатели могут поддерживать библиотеку стандартизированных пресс-форм, получая к ним доступ по запросу для согласования с производственными графиками и оптимизации эффективности работы всей системы.

Для покупателей преимущества модульной конструкции пресс-форм являются всеобъемлющими и немедленными. Во-первых, упрощенная замена пресс-форм минимизирует время простоя оборудования, увеличивая время безотказной работы и общую производственную мощность — это особенно ценно в таких отраслях, как фармацевтика, где частая смена производственных линий является обычным явлением, позволяя компаниям эффективно обрабатывать мелкосерийные, разнообразные заказы на одной производственной линии и повышать конкурентоспособность на рынке. Во-вторых, быстроразъемная установка снижает зависимость от квалифицированных специалистов: обычные операторы могут самостоятельно производить замену пресс-форм с минимальной подготовкой, снижая зависимость от внешней технической поддержки и сокращая эксплуатационные расходы на 15–20%. Кроме того, удобная конструкция повышает безопасность эксплуатации за счет минимизации использования инструментов и снижения риска случайных повреждений. В долгосрочной перспективе модульная конструкция поддерживает непрерывную модернизацию оборудования и функциональное расширение; покупатели могут добавлять новые модули пресс-форм по мере развития бизнеса, не заменяя всю машину, тем самым защищая первоначальные инвестиции и обеспечивая устойчивое развитие.

Полноценный сервопривод, четырехпозиционное позиционирование оправки и модульная конструкция пресс-формы — эти три ключевые технологии вместе составляют основу эффективности и точности современного производства блистерной упаковки. упаковка Эти инновационные технологии не только коренным образом повышают потенциал производительности оборудования, но и предоставляют покупателям ощутимые преимущества в производстве и конкурентные выгоды за счет значительного сокращения оперативных корректировок, повышения гибкости производства и оптимизации планового технического обслуживания. Поскольку упаковочная промышленность все больше стремится к интеллектуальности, гибкости и экологичности, инвестиции в блистерную упаковку являются важным шагом. упаковка Оборудование с такими передовыми функциями позволяет покупателям постоянно оптимизировать производственные затраты, значительно улучшая качество продукции и оперативность реагирования на рыночные изменения, что в конечном итоге дает им преимущество в жесткой конкуренции.

Для дальновидных покупателей выбор блистерной машины с такими характеристиками — это не просто модернизация производственного оборудования; это стратегическая оптимизация всей производственной системы, процессов управления и бизнес-модели. Эти передовые технологии позволяют линиям по производству блистерной упаковки лучше адаптироваться к современным тенденциям производства небольших партий и широкого ассортимента, удовлетворяя растущий спрос потребителей на персонализированную и функциональную упаковку, а также закладывая прочную основу для цифровой трансформации предприятий и их интеллектуальной модернизации. В будущем, благодаря углубленному применению технологий промышленного интернета вещей (IIoT), эти передовые блистерные машины будут и дальше развиваться, становясь ключевыми узлами интеллектуальных заводов, постоянно создавая растущую ценность для покупателей.