Таблеточные прессы Являются важнейшим производственным оборудованием для формования твердых лекарственных форм, широко используемым в фармацевтической и химической промышленности. Компания RichPacking, входящая в тройку крупнейших производителей фармацевтического и упаковочного оборудования в провинции Гуандун, опираясь на свой более чем 31-летний опыт, предлагает исчерпывающую и доступную информацию о прессовальных машинах для таблеток. Надеемся, эта статья поможет вам получить полное представление об этом важнейшем оборудовании.

Таблеточный пресс — это устройство для прессования порошков, гранул, пеллет или их смесей в таблетки одинакового размера. Таблетки могут иметь круглую, ромбовидную, кольцевую или другую неправильную форму. Кроме того, он может производить многослойные таблетки, например, двухслойные двухцветные таблетки и трёхслойные трёхцветные таблетки.

Давайте углубимся в принцип работы машина для прессования таблеток . Его можно кратко описать в три этапа:

2. Сжатие : Верхний и нижний пуансоны прилагают усилие, сжимая порошок, гранулы или смеси, заполненные в матрице, для формирования таблеток.

3. Выброс :После прессования таблеток они выталкиваются из матрицы.

Из вышесказанного следует, что основной принцип работы таблеточного пресса довольно прост. В зависимости от реализации трёх рабочих этапов основные типы таблеточных прессов можно разделить на ручные таблеточные прессы, однопуансонные таблеточные прессы, таблеточные прессы с корзиночным пуансоном и роторные таблеточные прессы.

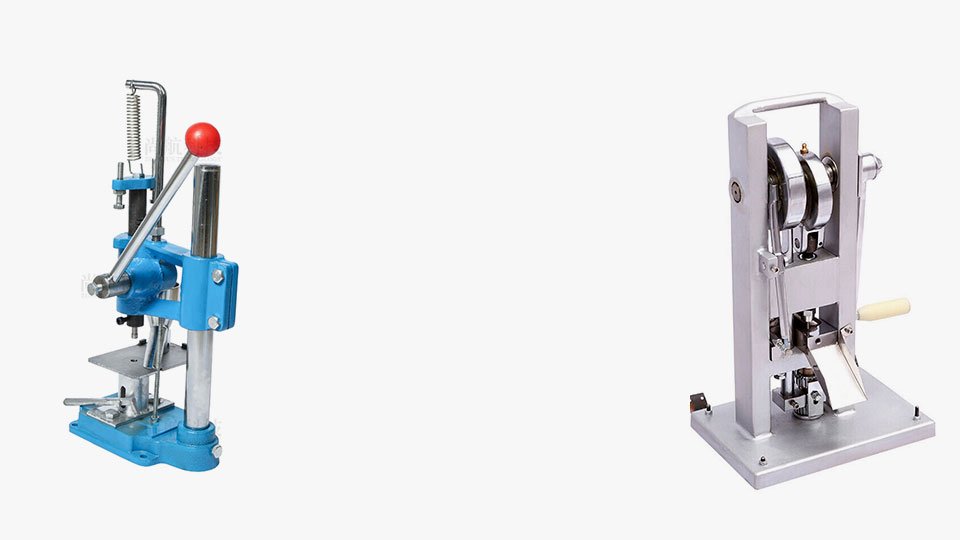

Ручной таблеточный пресс — это инструмент для прессования таблеток, приводимый в действие исключительно силой человека. Материал вручную добавляется, прессуется вручную, а готовые таблетки извлекаются вручную. Это самый простой тип пресса.

Поскольку весь процесс основан на ручном управлении, эффективность, естественно, очень низкая. Производительность достигает всего нескольких сотен таблеток в час. Усилие, прилагаемое к материалу, очень мало, поэтому количество материала, которое можно спрессовать, ограничено. Максимальный диаметр и толщина таблеток могут составлять всего 10 мм и 6 мм соответственно.

Его преимущество заключается в чрезвычайно низкой стоимости, простоте использования без предварительного опыта и возможности производить таблетки в любое время и в любом месте.

Ручные таблеточные прессы широко используются в ситуациях, когда не требуется высокое качество и количество таблеток, а также при мелкосерийном производстве в домашних мастерских, где бюджет, как правило, ограничен.

Однопуансонный таблеточный пресс, также известный как однопозиционный кулачковый таблеточный пресс, может производить только одну таблетку за раз. Его основная конструкция состоит из рамы, направляющих, кулачка, верхнего и нижнего пуансонов, формующей матрицы, скребка и загрузочной воронки.

При работе машины материал сначала засыпается в пресс-форму. Затем верхний и нижний пуансоны, приводимые в движение кулачком, движутся вверх и вниз, прессуя материал в пресс-форме в таблетку, соответствующую форме формы. Затем скребок горизонтально выталкивает сформированную таблетку, завершая один цикл прессования.

Однопуансонный таблеточный пресс, являясь относительно простым устройством, может производить только одну таблетку за раз, что приводит к относительно низкой эффективности производства. Точность контроля веса и твёрдости таблеток также не очень высока.

По сравнению с ручными таблетировочными прессами, он обеспечивает значительное повышение эффективности производства. Простая конструкция и компактность обеспечивают такие преимущества, как низкая стоимость закупки, простота эксплуатации, а также удобство обслуживания и очистки.

Однопуансонные таблеточные прессы обычно используются в мелкосерийном производстве, небольших лабораториях и при проведении академических исследований в школах. Они также находят применение в фармацевтическом производстве, особенно в менее развитых регионах Африки и некоторых слаборазвитых регионах Азии, где они по-прежнему занимают значительную долю рынка.

а. Введение

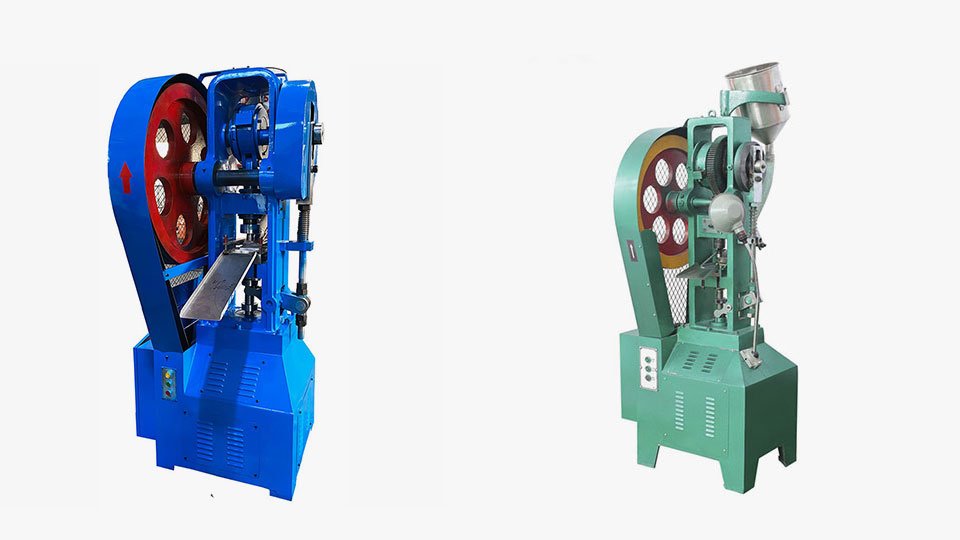

Этот тип таблеточного пресса имеет передаточную конструкцию, напоминающую корзину, отсюда и название. Обычно он используется для прессования крупных таблеток, таких как таблетки для моющих средств, таблетки для посудомоечных машин и брикеты приманок для рыбы.

В нём имеется только одна станция прессования таблеток. Хотя на одной матрице можно настроить несколько отверстий для повышения производительности, производительность корзиночного таблеточного пресса остаётся низкой. Кроме того, из-за невозможности изолировать материал от внешней среды, он не соответствует стандартам GMP.

Его преимущество заключается в способности достигать высокого давления прессования за счёт вертикального перемещения набора верхних и нижних пуансонов, приводимых в движение двигателем. Это позволяет формировать очень большие таблетки.

С развитием технологий и ужесточением производственных стандартов во всем мире эта модель больше не подходит для использования в фармацевтической промышленности, где спрос на таблетки наиболее высок. Поскольку корзиночный таблеточный пресс не соответствует требованиям GMP, он обычно используется в химической промышленности и производстве товаров повседневного спроса для производства таблеток, не предназначенных для употребления в пищу.

Роторный таблеточный пресс — наиболее распространённый тип таблеточного пресса на сегодняшний день. Его основная конструкция включает поворотный стол, несколько комплектов пресс-форм, передаточную систему и систему управления.

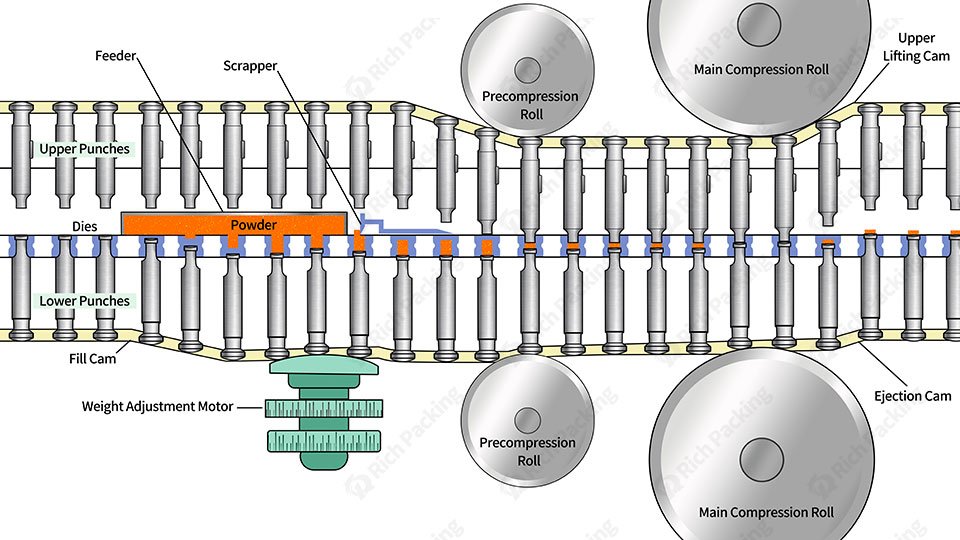

Основными станциями в процессе работы роторного таблеточного пресса являются станция наполнения, станция предварительного прессования, станция основного прессования и станция выталкивания. Во время работы несколько комплектов пресс-форм вращаются вместе с поворотным столом, а верхний и нижний пуансоны перемещаются горизонтально по направляющим.

На станции наполнения материал из питателя попадает в пространство, образованное движением нижнего пуансона вниз, завершая процесс наполнения. Количество наполняемого материала зависит от пространства, оставленного нижним пуансоном в матрице. После выхода из станции наполнения скребок удаляет излишки порошка с верхней поверхности матрицы, после чего порошок попадает в канал возврата порошка и возвращается в питатель.

На станции предварительного прессования ролик предварительного прессования выполняет первое сжатие, удаляя воздух из порошка в пресс-форме. Эффективность предварительного прессования зависит от времени контакта верхнего пуансона с роликом предварительного прессования.

Материал в матрице подвергается сильному сжатию верхним и нижним пуансонами на главной станции прессования, образуя таблетку.

Верхний и нижний пуансоны движутся вверх по направляющей выталкивания, приподнимая сформированную таблетку над верхней поверхностью матрицы, и таблетка, наконец, выталкивается по желобу.

1. Высокая производительность:

Роторный таблеточный пресс работает таким образом, что его производительность значительно выше, чем у других типов прессов. Производительность можно дополнительно повысить, добавив больше пресс-форм на поворотный стол и увеличив скорость его вращения.

Помимо высокой производительности, роторный таблеточный пресс может быть оснащён дополнительными функциями благодаря интеллектуальному программированию на основе ПЛК, что обеспечивает высокий уровень интеллекта, удобства и практичности. Задавая параметры через интерфейс HMI без сложной настройки конструкции машины, можно легко регулировать толщину таблетки, твёрдость и другие параметры.

Современные роторные таблеточные прессы оснащены различными интерфейсами передачи данных, позволяющими передавать данные через Ethernet, Type-C и USB. Это обеспечивает возможность загрузки и выгрузки данных, создавая надежную основу для перехода фармацевтических компаний и других отраслей промышленности на стандарты Индустрии 4.0.

Роторный таблеточный пресс, являясь самой универсальной моделью таблеточного пресса, способен производить таблетки всех типов диаметром от 2 до 100 мм, толщиной от 1 до 60 мм и стандартной и нестандартной формы, включая однослойные и многослойные таблетки. Это идеальная производственная модель для фармацевтической, пищевой, химической промышленности и производства биологически активных добавок.

Пресс-формы таблеточного пресса определяют размер и форму производимых таблеток. Таблеточный пресс универсален и может производить таблетки различной формы, просто меняя пресс-формы: круглые, овальные, ромбовидные, кольцеобразные и т.д.

Верхний пуансон движется вниз в процессе прессования таблетки, сжимая материал нижним пуансоном на основной станции прессования. Верхний пуансон оснащён штифтом для фиксации его ориентации, что гарантирует выравнивание верхнего и нижнего пуансонов в одном направлении при длительной работе.

Нижний пуансон движется вверх по направляющей во время сжатия, сжимая материал верхним пуансоном на станции сжатия, а затем движется вверх на станции выталкивания, выталкивая таблетку из матрицы.

Пресс-форма — это место, где материал заполняется и сжимается. Она должна выдерживать горизонтальное усилие расширения, возникающее при сжатии.

При выборе материала для штампов необходимо учитывать несколько стандартов:

Некоторые виды сырья могут содержать едкие химические вещества. Если матрицы не устойчивы к коррозии, они могут вступать в химическую реакцию с материалами, что приводит к загрязнению таблеток и сокращению срока службы матрицы.

Пресс-формы подвергаются длительному воздействию высокого давления. Недостаточная твёрдость может привести к деформации, влияющей на размер и форму таблеток.

Содержание металла в фармацевтическом производстве должно соответствовать строгим стандартам. Пресс-формы должны обладать высокой износостойкостью, поскольку чрезмерный износ может привести к образованию металлических частиц, загрязняющих таблетки и существенно влияющих на качество продукции.

Материал пресс-форм не должен содержать вредных элементов, поскольку они непосредственно контактируют с материалом. Даже небольшие частицы металла, попадающие в таблетку, не должны наносить вреда здоровью человека.

Поэтому матрицы таблеточных прессов обычно изготавливаются из нержавеющей стали или твердого сплава из-за их превосходной коррозионной стойкости, высокой твердости, износостойкости и нетоксичности.

Ознакомившись с классификациями таблеточных прессов, представленными выше, вы, вероятно, уже имеете общее представление о них. Однако, когда дело доходит до покупки машины, вот более профессиональные и чёткие рекомендации:

1. Рекомендации по выбору типа

Если вы используете его в домашних мастерских или при мелкосерийном производстве или если диаметр ваших таблеток составляет около 10 мм, то вам подойдет ручной таблеточный пресс или однопуансонный пресс.

Если вы работаете в химической промышленности или производстве товаров для дома и вам необходимо прессовать толстые таблетки большого диаметра (например, брикеты древесного угля, брикеты приманки) и у вас нет высоких требований к объему производства, то таблеточный пресс корзиночного типа станет для вас хорошим выбором.

Если вы работаете в следующих ситуациях: на средних и крупных фармацевтических предприятиях, производителях товаров медицинского назначения, в странах или регионах со строгими стандартами GMP, предъявляете высокие требования к производству таблеток и нуждаетесь в высококачественных таблетках (однородный вес, высокая твёрдость, гладкая поверхность), то мы настоятельно рекомендуем приобрести более универсальную модель — роторный таблеточный пресс. Это идеальный выбор для вас.

Для таблеток диаметром до 25 мм мы рекомендуем выбрать роторный таблеточный пресс ZP-29D.

Для таблеток диаметром от 25 мм до 60 мм мы рекомендуем выбирать большой таблеточный пресс ZP-15/19E.

Если у вас строгие требования к весу и толщине таблеток, мы рекомендуем выбрать высокоскоростной таблеточный пресс HZP-26/40.

Выбирайте машину, которая соответствует ожидаемому объему производства; скорость влияет на общую эффективность производства.

Определите необходимую силу сжатия на основе характеристик вашего сырья и требований к таблеткам.

Сможет ли интеллектуальная система управления удовлетворить ваши производственные потребности, такие как программирование ПЛК, запись данных и т. д.

Примите во внимание простоту замены штампа и затраты на техническое обслуживание, которые влияют на гибкость производства и контроль затрат.

С помощью этих рекомендаций и подробных параметров вы сможете лучше выбрать таблеточный пресс, который будет соответствовать вашим реальным производственным требованиям и бюджету, обеспечивая высокую эффективность производства и качество продукции, а также максимальную окупаемость инвестиций.

|

Модель |

ЗП-20 |

ЗП-27Д |

ЗП-29Д |

ЗП-25/55Д |

ЗП-41/55 |

ЗП-26/50Д |

ЗП-51/99Д |

|

Выход шт/ч |

40,000 |

90,000 |

110,000 |

160,000 |

266,000 |

330,000 |

950,000 |

|

Давление удара |

80 кН |

120 кН |

100 кН |

100 кН |

120 кН, до: 20 кН |

150 кН, до: 16 кН |

150 кН,до:150 кН |

|

Макс. диаметр |

25 мм |

25 мм |

24 мм |

25 мм |

25 мм |

25 мм |

25 мм |

|

Макс. толщина |

8 мм |

25 мм |

12 мм |

15 мм |

9 мм |

8 мм |

8 мм |

|

Размеры (мм) |

840*1015*1720 |

1040*910*1690 |

1040*910*1690 |

1240*850*1850 |

1220*1120*1980 |

820*1100*1750 |

1310*1305*2010 |

|

Вес(кг) |

1200 |

1600 |

1600 |

1,850 |

2,100 |

1,660 |

5,510 |

|

Общая мощность |

4,0 кВт |

7,5 кВт |

5,5 кВт |

5,5 кВт |

7,5 кВт |

7,5 кВт |

11,0 кВт |

Таблеточные прессы и машины для наполнения капсул являются важнейшим производственным оборудованием в фармацевтической промышленности и различаются по принципам работы, формам выпуска лекарственных средств, скорости производства и характеристикам конечной продукции.

А таблеточный пресс прессует порошки, гранулы, микрогранулы и т. д. под давлением для образования твердых таблеток.

Машина для наполнения капсул заполняет твердые капсулы или мягкие желатиновые капсулы твердыми материалами, такими как порошки, гранулы, микрогранулы или суспензии, масла и т. д.

Таблеточные прессы производят твердые таблетки различных форм, включая обычные таблетки, таблетки, покрытые кишечнорастворимой оболочкой, и таблетки с пролонгированным высвобождением.

Капсулонаполняющие машины производят лекарственные формы в форме капсул, наполняя их твердыми гранулами, порошками, пеллетами или жидкими лекарственными средствами в случае мягких капсул.

3. Скорость производства

Для крупномасштабного фармацевтического производства, особенно роторные таблеточные прессы, обеспечивают более высокую скорость и эффективность производства по сравнению с машинами для наполнения капсул. Роторные прессы позволяют увеличить производительность за счёт установки большего количества пресс-форм на одной поворотной платформе. На крупных фармацевтических заводах таблетки диаметром от 6 до 12 мм могут быть изготовлены одним ходом пресс-формы с использованием нескольких пресс-форм.

Как правило, капсулонаполняющие машины работают медленнее, чем таблеточные прессы. Их производительность зависит от наличия нескольких станций наполнения. Капсулообразующие машины обычно оснащены одной-тремя станциями наполнения с количеством отверстий для капсул до трех рядов, что ограничивает их производительность. Наполнение капсул также происходит прерывисто, в отличие от непрерывной работы таблеточных прессов, хотя современное автоматизированное оборудование позволяет добиться высокой скорости наполнения капсул, подходящей для средних и крупных предприятий.

Таблеточные прессы обеспечивают экономичное производство с точным контролем дозировки. Однако они могут иметь ограничения для препаратов с сильным запахом или термочувствительностью, требуя дополнительных этапов обработки, таких как нанесение покрытия для маскировки запаха или защиты.

Наполнение капсул позволяет эффективно маскировать ароматы лекарств и защищать термочувствительные или нестабильные ингредиенты от света и воздействия окружающей среды. Однако стоимость производства капсул может быть несколько выше, чем стоимость производства таблеток.

Затраты на производство капсул, как правило, выше, чем на производство таблеток, учитывая дополнительные расходы на приобретение пустых оболочек капсул.

Поэтому при выборе между таблеточным прессом и машиной для наполнения капсул пользователям необходимо учитывать характеристики препарата, дозировку, производственные затраты и эффективность.

Таблеточный пресс играет важную роль в различных отраслях промышленности благодаря своим крупномасштабным производственным возможностям и точному контролю над изготовлением таблеток.

Таблеточные прессы незаменимы в фармацевтической промышленности. Они обеспечивают однородность веса, размера и состава таблеток, гарантируя тем самым точность дозировки и терапевтическую стабильность лекарственных средств. Независимо от того, производите ли вы обычные таблетки, таблетки с замедленным высвобождением или таблетки, покрытые кишечнорастворимой оболочкой, таблеточные прессы играют важнейшую роль в поддержании качества лекарственных препаратов и эффективности производства.

С ростом осведомленности о здоровье рынок нутрицевтиков продолжает расширяться. Таблеточные прессы помогают производителям точно контролировать содержание минералов, витаминов и других ингредиентов, обеспечивая соответствие стандартизированным производственным требованиям. Высокая эффективность производства также способствует удовлетворению растущего спроса на рынке.

В пищевой промышленности таблеточные прессы используются для производства различных продуктов в форме брусков, таких как бульонные кубики, соляные брикеты, суповые кубики, сахар-рафинад и конфеты. Благодаря прессованию в процессе производства эти продукты легче упаковывать и хранить, что продлевает срок годности, повышает удобство для потребителя и рыночную привлекательность продукта.