Таблеточный пресс спрессовывает порошок или гранулы в таблетки. Правильный выбор не должен определяться исключительно указанной максимальной скоростью. Важнее следующие практические вопросы: Сможет ли он поддерживать вес и твердость таблеток при заданной производительности? Сможет ли он предотвратить распространенные дефекты при такой скорости? Сможет ли ваша команда достаточно быстро чистить и менять оснастку, чтобы поддерживать высокий показатель общей эффективности оборудования (OEE)?

Это руководство разработано с учетом этой реальности. Сначала вы сравните основные типы (включая модели роторных таблеточных прессов, используемые для непрерывного производства), затем изучите принцип работы, чтобы такие термины, как предварительное сжатие, сила сжатия и время выдержки, были понятны. Наконец, вы используете краткий список из 10 критически важных характеристик для сравнения машин и поставщиков таким образом, чтобы это соответствовало реальному производству — особенно это касается пуансонов и матриц (инструментов) и времени переналадки, которые часто определяют долгосрочную стоимость и ежедневную производительность.

А таблеточный пресс Таблетки формируются путем сжатия определенного количества материала внутри матрицы. Вы также можете встретить такие термины, как «машина для прессования таблеток». машина для прессования таблеток или «таблеточный аппарат». В большинстве случаев при покупке эти обозначения относятся к одной и той же основной функции.

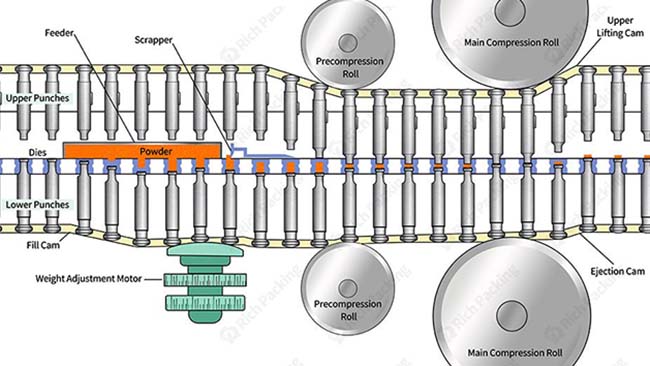

В производстве наиболее распространенной конструкцией является роторный таблеточный пресс. Вращающаяся револьверная головка содержит несколько станций, и каждая станция повторяет один и тот же цикл: заполнение матрицы, прессование порошка, а затем извлечение таблетки.

Наибольшее влияние на стабильность и удобство эксплуатации оказывают простые компоненты:

● Бункер и питатель : перемещает порошок в матрицы и влияет на стабильность заполнения при высокой скорости.

● Башня и штампы : определить траекторию движения кристалла и возможности по размеру таблетки.

● Пуансоны и штампы : оснастка, придающая форму таблетке и оказывающая сильное влияние на дефекты, износ и поведение при выталкивании.

● Предварительное и основное сжатие : поэтапное сжатие, контролирующее выход воздуха и конечную твердость.

● Катапультирование и взлет : удаляет таблетки, не откалывая, не прилипая и не образуя налета.

● Пылеудаление/удержание пыли : обеспечивает устойчивость пресса, уменьшает образование отложений вокруг инструмента и поддерживает стабильную работу.

Помните об одном принципе: вы покупаете повторяемость, а не просто «способность к нажатию». Именно повторяемость отличает бесперебойно работающий станок от того, который требует постоянной регулировки.

Большинство вариантов выбора попадают в две категории.

Однопуансонные прессы (однопозиционные) производят одну таблетку за цикл. Они часто используются в НИОКР, пилотных испытаниях, для небольших партий и в условиях, где гибкость важнее производительности. Они проще, но стабильность результатов может быть более чувствительна к настройке оператором и поведению порошка.

Роторные таблеточные прессы (Многопозиционные) работают непрерывно и обеспечивают гораздо более высокую производительность. Что еще важнее, после настройки они, как правило, более стабильно поддерживают вес и твердость на производственной скорости. Для промышленного производства роторная конструкция является предпочтительным выбором.

В случае ротационных прессов «тип» на самом деле определяется конфигурацией. Есть ли у машины реальная стадия предварительного прессования? Использует ли она гравитационную подачу или принудительную? Какие размеры и формы таблеток она может поддерживать с имеющимися пуансонами и матрицами? Эти факторы часто определяют, сможете ли вы производить свою продукцию с целевой производительностью, приемлемым выходом годной продукции и минимальным временем простоя.

Вращающийся таблеточный пресс повторяет один и тот же цикл на каждой станции по мере вращения револьверной головки.

Сначала порошок поступает в зону подачи и заполняет каждую матрицу по мере прохождения под подающей рамой. Затем машина дозирует порошок, чтобы в матрице оставался контролируемый объем — это основа контроля веса таблеток.

На многих прессах затем применяется предварительное сжатие — более легкое первое сжатие. Предварительное сжатие помогает удалить захваченный воздух и начинает процесс уплотнения. Этот этап особенно важен для смесей, которые задерживают воздух, упруго восстанавливают форму или проявляют признаки расслоения/склеивания при более высокой скорости.

После этого происходит основное прессование, в результате которого формируется окончательная таблетка. Сила прессования и эффективное время под давлением определяют конечную твердость, толщину и плотность. Здесь важна выдержка. Выдержка — это эффективное время, в течение которого порошок подвергается прессованию. С увеличением скорости вращения револьверной головки выдержка обычно уменьшается, поэтому некоторые смеси выглядят хорошо при умеренной производительности, но теряют твердость или приобретают дефекты при увеличении скорости вращения машины.

Наконец, для выгрузки готовой таблетки нижний пуансон поднимается вверх. Механизм выгрузки перемещает таблетку из пресса, а система пылеудаления помогает предотвратить скопление пыли вокруг инструментов, которое может вызвать залипание, отрыв или смещение веса.

Принцип работы роторного таблеточного пресса

Как только вы четко увидите цикл, логика покупки тоже станет понятной: стабильное заполнение, приемлемый диапазон сжатия (часто с предварительным сжатием), достаточное время выдержки при целевом объеме и чистое извлечение — плюс возможность переналадки, соответствующая вашему графику.

Используйте эти десять пунктов для сравнения моделей и поставщиков в условиях, приближенных к реальному производству. Они касаются таких параметров, как стабильный объем производства, риск дефектов, экономичность оснастки и эффективность переналадки.

|

# |

Критические характеристики |

Почему это важно |

Что нужно подтвердить (спросить + проверить) |

|

1 |

Реальный результат при достижении целевого количества таблеток (таблеток в час с учетом вашего веса и твердости) |

Скорость выпуска брошюры не является стабильной производительностью. |

Проведите 1-2-часовое испытание с вашей формулой (или близкой к ней): зафиксируйте выходную мощность, изменение веса, стабильность твердости/толщины, процент брака. |

|

2 |

Тип и конфигурация (однопуансонный или роторный таблеточный пресс, станции, станция предварительного прессования) |

Определяет устойчивость и потолок для коммерческих рейсов. |

Уточните количество станций и убедитесь, что предварительная компрессия является действительно независимым этапом, который можно настроить и повторить. |

|

3 |

Скорость вращения и время задержки поворота турели |

Качество часто снижается на высоких скоростях из-за сокращения времени выдержки. |

Сравните результаты при разных скоростях: понаблюдайте за твердостью, образованием пленок/расслоением и за тем, не приходится ли прилагать слишком большое усилие для сохранения качества. |

|

4 |

Основная сила сжатия (кН) (сила сжатия) |

Определяет допустимый диапазон сжатия, а не просто «максимальную мощность». |

Уточните рекомендуемый рабочий диапазон для вашего размера таблеток и целевых показателей; проверьте кривые силы и стабильность твердости в ходе пробного использования. |

|

5 |

Сила предварительного сжатия (кН) |

Удаляет воздух и снижает риск образования коррозий/ламинирования. |

В ходе пробных запусков можно отрегулировать предварительное сжатие и подтвердить снижение уровня дефектов без создания новых проблем. |

|

6 |

Максимальный размер и форма таблетки. |

Большой диаметр, глубокая выемка и необычная форма усугубляют проблемы, связанные с напряжением. |

Проверьте желаемую форму: качество трещин/сколов/надрезов и необходимость снижения скорости для сохранения выхода годной продукции. |

|

7 |

Контроль веса и диапазон дозировки (глубина наполнения / обратная связь) |

Стабильность веса обеспечивает соответствие стандартам и снижает процент брака. |

Проверьте колебания веса и скорость возвращения пресса к стабильному режиму после изменений. |

|

8 |

Инструментальная система (пуансоны и матрицы) (стандартная, в наличии) |

Инструментарий определяет долгосрочные затраты, сроки выполнения заказов и контроль дефектов. |

Подтвердите стандарт оснастки (например, B/D), сроки поставки, повторяемость посадки и варианты поверхности для липких смесей. |

|

9 |

Система подачи (гравитационная или принудительная) |

Плохой поток быстро приводит к колебаниям веса и снижению производительности. |

Если смесь плохо течет, проверьте варианты принудительной подачи и убедитесь в равномерном заполнении при заданной скорости. |

|

10 |

Проектирование процесса переналадки и очистки (переналадка) |

Процесс переналадки часто определяет реальную общую эффективность оборудования (OEE) и производительность доставки. |

Выполните полную замену планшета на первый исправный; проверьте доступность, быстросъемные крепления и очистите «мертвые зоны». |

Важный момент: впечатляющие показатели «максимальной силы» и «максимальной скорости» не гарантируют стабильности таблеток. Многие реальные проблемы возникают из-за взаимодействия факторов подачи, предварительного прессования, времени выдержки и оснастки, а также частоты смены ассортимента продукции.

Начните с того, как ведет себя ваш материал. Если порошок сыпучий, многие машины могут хорошо выглядеть во время короткой демонстрации. Разница проявляется, когда смесь менее податлива: низкая насыпная плотность, электростатическое поведение, широкое распределение частиц по размерам, гигроскопичные ингредиенты, смеси с высоким содержанием жира или просто изменчивость от партии к партии. В таких случаях система подачи и метод контроля веса становятся первым решающим фактором. Принудительная подача часто превращает нестабильное заполнение в стабильное, особенно по мере увеличения производительности.

Далее оцените выход воздуха и отскок. Образование налета и расслоение часто происходят, когда воздух не может выйти достаточно быстро или когда компактный материал отскакивает после сжатия. Именно это и решают предварительное сжатие и время выдержки.

Предварительное сжатие обеспечивает ранний этап уплотнения, способствующий удалению воздуха; время выдержки обеспечивает время склеивания под давлением. Если увеличить только основное усилие сжатия для борьбы с этими дефектами, можно повысить твердость, но также увеличить нагрев, прилипание и износ инструмента, что со временем затруднит работу пресса.

Геометрия таблеток также имеет значение. Таблетки большого диаметра, глубокие линии надреза, тиснение и неправильная форма концентрируют напряжение и могут увеличить вероятность растрескивания кромок, сколов и дефектов внешнего вида во время выталкивания. Именно здесь выбор пуансонов и матриц, а также качество обработки напрямую влияют на выход годной продукции. Если ваш ассортимент продукции включает в себя различные формы, то переналадка — это не «деталь технического обслуживания». Это часть производственной стратегии, поскольку замена оснастки и очистка определяют ваш реальный еженедельный объем производства.

Наконец, подберите печатный станок в соответствии с вашим рабочим ритмом. Если у вас длительные производственные кампании, время переналадки менее критично. Если вы выпускаете много товарных позиций, немного более медленный печатный станок с улучшенной конструкцией переналадки может производить больше таблеток, пригодных для продажи, в неделю, чем более высокоскоростной станок, которому требуется несколько часов для переключения и стабилизации.

Инструменты для таблеточных прессов Это влияет не только на внешний вид таблеток. Пуансоны и матрицы влияют на трение, нагрев, поведение при выходе воздуха, плавность выталкивания и чувствительность процесса к незначительным изменениям. Если пресс работает хорошо вначале, а затем постепенно начинает заедать, появляются шероховатые поверхности, сколы или увеличивается количество отходов, это часто указывает на износ или накопление материала в инструменте.

Стандартизацию инструментов следует рассматривать как решение о закупках. Широко используемые стандарты, как правило, повышают доступность, сокращают сроки поставки и снижают долгосрочные затраты. Они также упрощают поиск и устранение неисправностей, поскольку позволяют сравнивать производительность различных наборов инструментов без одновременного изменения множества параметров.

Инструменты для прессования таблеток

Инструменты для прессования таблеток

В повседневной работе обращайте внимание на ранние признаки неисправности: затупление кромок тиснения, микросколы, повышение сопротивления выталкиванию или постепенное увеличение прилипания/заедания. Эти тенденции влияют не только на качество, но и обычно замедляют очистку и переналадку. Стабильность процесса зависит от стабильного качества инструмента, подходящих вариантов поверхности для вашего сплава и базового плана проверки/ротации, а не от принципа «работать до изнеможения».

Переналадка — это тот этап, где эффективность действительно проявляется. Даже высокоскоростной пресс может работать неэффективно, если снятие оснастки, очистка, сборка, выравнивание и стабилизация занимают слишком много времени. При производстве продукции с несколькими артикулами переналадка часто составляет основную часть еженедельного объема производства.

Правильно измеряйте процесс переналадки: от последней исправной таблетки продукта А до первой исправной таблетки продукта В, включая очистку и стабилизацию. Этот показатель гораздо полезнее любого общего заявления о «быстрой переналадке». В сравнительных демонстрациях обращайте внимание на количество необходимых инструментов, на то, возвращаются ли детали в исходное положение с завидной регулярностью, и на то, насколько удобен доступ для очистки или же он забит частицами порошка.

Грамотно спроектированный пресс обеспечивает повторяемость и низкий риск переналадки. Это важно не только для производительности, но и для чистоты и контроля перекрестного загрязнения, особенно если вы работаете в соответствии с GMP или любой другой строгой внутренней системой контроля качества.

Документация важна не только для регулируемой фармацевтической промышленности. Она определяет, насколько быстро можно установить, проверить и обслуживать пресс без постоянных споров. Как минимум, необходимо подтвердить четкую идентификацию оборудования, информацию о материалах и поверхностях деталей, контактирующих с продуктом, практический подход к калибровке (особенно для измерения силы сжатия) и план технического обслуживания, обеспечивающий повторяемость результатов.

Если вы работаете в соответствии с GMP, ищите структурированную поддержку: четкие приемочные испытания, последовательные технические ответы и документацию, которая упрощает процесс квалификации. Цель проста: после технического обслуживания или замены деталей вы должны иметь возможность вернуть таблеточный станок в контролируемые, воспроизводимые настройки, а не «настраивать его с нуля».

Большинство проблем сводится к нескольким ключевым моментам.

При более высокой скорости часто ухудшаются расслоение и образование пленок. В таких случаях, как правило, в первую очередь следует оценивать предварительное сжатие и время выдержки, а не только увеличение основной силы сжатия. Более мощная и хорошо контролируемая стадия предварительного сжатия часто снижает количество дефектов, сохраняя при этом основную силу в более безопасном диапазоне. Залипание и отрыв материала часто связаны с трением, нагревом и взаимодействием поверхностей. Качество обработки инструмента, температура на кончике пуансона, контроль пыли и диапазон силы/скорости — все это имеет значение. Если операторы постоянно увеличивают силу сжатия для поддержания твердости, они могут непреднамеренно увеличить нагрев и адгезию. Более качественный выбор пуансонов и матриц, а также сбалансированный диапазон силы сжатия часто решают проблему больше, чем грубая сила.

Колебания веса обычно связаны с проблемами подачи и дозирования. Если смещение веса увеличивается со скоростью, проверьте систему подачи (часто требуется принудительная подача), стабильность наполнения и то, как контроль веса реагирует на изменения. Многие «жалобы на точность» на самом деле являются «жалобами на однородность наполнения».

Сколы и трещины по краям часто связаны с геометрией таблеток, условиями выталкивания и износом инструмента. Если дефекты появляются сразу после смены инструмента, проверьте повторяемость посадки инструмента и правильность настройки, прежде чем винить в этом смесь.

Первоначальная цена покупки — лишь один из факторов, влияющих на общую стоимость. Со временем общая стоимость будет определяться в основном временем безотказной работы, браком, сроком службы инструмента, временем переналадки и скоростью устранения неполадок. Хороший поставщик обеспечивает реалистичные испытания, стабильные поставки запасных частей и рекомендации по профилактическому техническому обслуживанию, чтобы машина не вышла из-под контроля через несколько месяцев.

При сравнении поставщиков поинтересуйтесь сроками поставки комплектующих, качеством обучения, оперативностью обслуживания и тем, могут ли они помочь настроить диапазон сжатия для вашей смеси, а не только поставить оборудование. Например, такие производители, как Rich Packing, часто строят проекты по ротационным прессам вокруг поддержки при вводе в эксплуатацию и практических рекомендаций по производству, поскольку стабильная производительность и скорость переналадки обычно важнее заявленных показателей пиковой скорости.

Если два пресса выглядят похожими на бумаге, то обычно лучшим выбором будет тот, который упрощает контроль процесса из недели в неделю: стабильная подача, контролируемое предварительное и основное сжатие, достаточное время выдержки при заданной производительности, надежная поддержка инструмента и более быстрая и чистая смена оснастки.

В большинстве случаев при совершении покупок — да. Оба варианта относятся к оборудованию, которое прессует материал в таблетки.

Для непрерывного производства, повышения производительности и более стабильного управления в промышленных масштабах выбирайте роторные прессы. Однопуансонные прессы лучше подходят для пробных запусков и небольших партий.

Сила воздействия зависит от размера таблетки, целевой твердости и свойств состава. Подтвердите допустимый диапазон путем пробного запуска, а не просто ориентируйтесь на максимальное значение.

Это помогает удалить захваченный воздух и начинает консолидацию до основного сжатия, уменьшая дефекты, связанные с отскоком, на высоких скоростях.

Время выдержки — это продолжительность, в течение которой материал находится под полным сжатием. Более высокая скорость обычно уменьшает это время, что может снизить прочность сцепления и увеличить количество дефектов, если технологический диапазон узок.

Подтвердите соответствие стандартам и наличие оснастки, затем понаблюдайте за признаками износа, такими как прилипание, шероховатость поверхности, сколы и неоднородный внешний вид.

Проведите полный цикл замены последнего исправного планшета на первый исправный, включая очистку, сборку, проверку выравнивания и стабилизацию.

ISPE – страница, посвященная вопросам качества и доступности:

https://ispe.org/topics/commissioning-qualification

USP <701> Распад (PDF):

https://www.uspnf.com/sites/default/files/usp_pdf/EN/USPNF/generalChapter701.pdf

USP <1216> Хрупкость таблеток (архив PDF):

Фармацевтическая технология – обсуждение стандартов оснастки: