В производстве таблеток измельчение и грануляция сырья перед таблетированием являются ключевыми этапами, определяющими качество и однородность таблеток. Освоение этих процессов и соответствующего оборудования может не только повысить эффективность прессование таблеток производства, но и обеспечить стабильность и безопасность конечного продукта. В этой статье подробно объясняются важные аспекты процессов измельчения и грануляции, а также даются рекомендации по соответствующему оборудованию.

Измельчение и грануляция являются критически важными этапами в процессе производства таблеток, определяя качество готовой таблетки и эффективность процесса таблетирования. В фармацевтическом производстве необходимо перерабатывать крупные частицы или комки материала в гранулы, пригодные для таблетирования. Правильный размер и форма гранул могут эффективно улучшить текучесть и прессуемость таблеток, обеспечить плавный процесс таблетирования и обеспечить стабильный вес, твёрдость и время распадаемости готовых таблеток. Например, слишком крупные гранулы могут привести к неравномерной твёрдости таблеток во время прессования, а слишком мелкие — повлиять на растворимость таблеток. Таким образом, оптимизация этапов измельчения и грануляции не только способствует повышению производительности, но и обеспечивает стабильное качество продукции.

Измельчение — это процесс переработки крупного сырья в мелкие частицы или порошки для подготовки к последующей грануляции и таблетированию. При выборе оборудования для измельчения необходимо учитывать твёрдость, влажность и физические свойства сырья, чтобы обеспечить однородность и текучесть готовых гранул. Ниже приведены несколько распространённых типов оборудования для измельчения и области их применения.

Классификация и области применения измельчительного оборудования:

|

Тип устройства |

Сценарий применения |

Преимущество |

Недостаток |

|

Воздушная мельница |

Температурно-чувствительные материалы, требующие низкотемпературной обработки |

Высокая скорость, отсутствие загрязнения |

Плохое воздействие на твердые материалы |

|

Высокоэффективная мельница |

Сырье большого объема и высокой твердости |

Быстрый, эффективный и адаптивный |

Ограниченное обращение с термочувствительными материалами |

|

Молотковая мельница |

Подходит для материалов средней твердости и хрупких, таких как травы, сухие растительные материалы. |

Простота эксплуатации, низкая стоимость |

Не подходит для сверхтонкого измельчения, высокий уровень шума. |

|

шаровая мельница |

Подходит для ультратонкого измельчения, например, для разрушения клеток, наноматериалов. |

Сверхвысокая тонкость |

Высокое потребление энергии и длительное время измельчения |

Молотковая мельница: это распространённое измельчающее оборудование, широко используемое для измельчения материалов средней твёрдости и хрупких материалов, таких как травы, руды и сухие растительные материалы. Она воздействует на материал посредством высокоскоростных вращающихся молотков для предварительного дробления и контролирует размер измельчённого материала с помощью сита. Основными преимуществами молотковой мельницы являются простота конструкции, низкая стоимость и широкая адаптируемость, что особенно актуально для малых и средних фармацевтических предприятий и лабораторий. Однако следует учитывать, что молотковая мельница может быть неэффективной при работе с особо мелкими порошками или материалами, требующими высокой точности. Кроме того, она шумная и требует надлежащего контроля уровня шума в рабочей зоне.

Процесс влажной грануляции используется для формирования гранул путем смешивания порошков и жидких связующих веществ для улучшения текучести и прессуемости гранул, а также для обеспечения стабильности последующего процесса таблетирования. Этот процесс широко применяется в фармацевтической промышленности и особенно подходит для продуктов, требующих высокой степени твердости и однородности гранул.

Классификация и применение оборудования для влажной грануляции:

|

Тип устройства |

Сценарий применения |

Преимущество |

|

Гранулятор с псевдоожиженным слоем |

Подходит для обработки термочувствительного сырья |

Однородность частиц Высокая однородность частиц, Подходит для массового производства |

|

Смесительный гранулятор |

Подходит для быстрой грануляции и массового производства |

Простота эксплуатации, подходит для мелкосерийного производства |

|

Роторный гранулятор |

Подходит для прочных вязких материалов, однородных частиц |

Эффект грануляции вязких материалов хороший, а контроль размера частиц более точный. |

Гранулятор с псевдоожиженным слоем формирует гранулы путем суспендирования порошка в воздушном потоке с одновременным распылением жидкого связующего. Он подходит для обработки термочувствительных материалов и обеспечивает однородность и консистенцию гранул. Он широко используется в фармацевтической, пищевой и других отраслях промышленности, где требуется высококачественный гранулят.

Преимущества гранулятора с мокрым перемешиванием:

Принцип работы гранулятора-мешалки заключается в механическом перемешивании порошка и жидкого связующего до получения однородной гранулы. Гранулятор-мешалка прост в эксплуатации и особенно подходит для мелко- и среднесерийного производства. Скорость смешивания и дозировку связующего можно регулировать в зависимости от характеристик различных материалов, что обеспечивает более точный контроль грануляции. По сравнению с грануляторами псевдоожиженного слоя, грануляторы-мешалки менее дороги и подходят для производственных условий с ограниченным бюджетом.

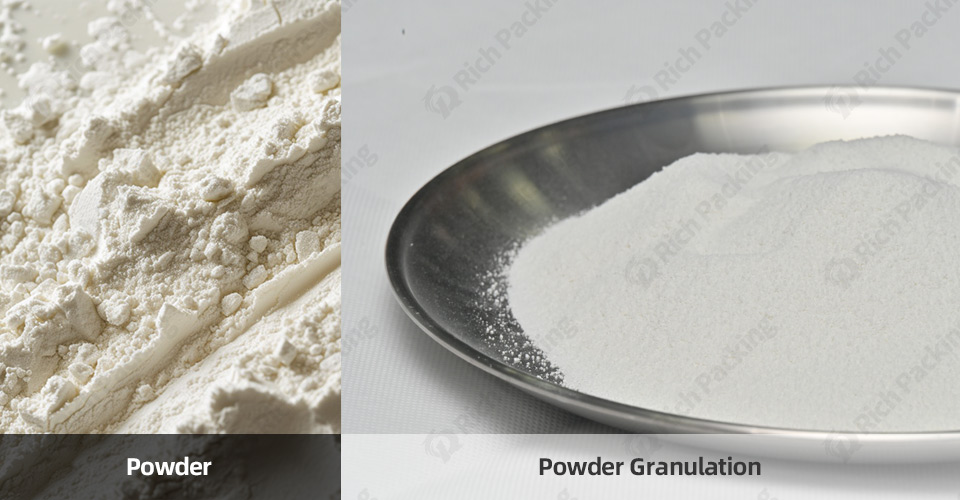

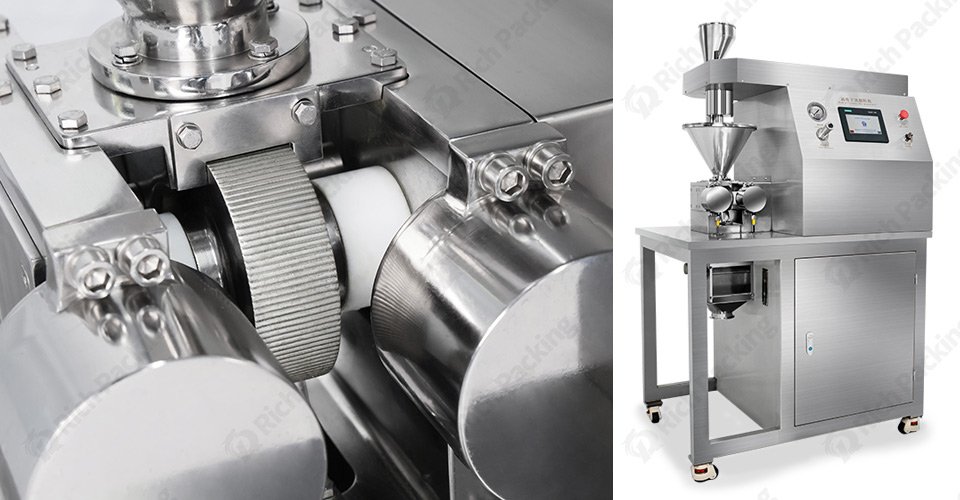

Сухая грануляция формирует частицы путём прямого прессования порошка без добавления жидкого связующего. Этот метод особенно подходит для материалов, не предназначенных для контакта с жидкостью, например, для некоторых активных ингредиентов, которые легко растекаются, чувствительны к нагреванию или нестабильны. По сравнению с влажной грануляцией, сухая грануляция исключает этап сушки и может значительно сократить энергозатраты и время.

Сухой гранулятор с валковой компрессией: порошок прессуется в хлопья под давлением между двумя валками, которые затем измельчаются и просеиваются для получения гранул. Преимущество заключается в отсутствии необходимости в жидком связующем, что делает его особенно подходящим для сырья, не подходящего для влажной обработки. Кроме того, сухая грануляция позволяет значительно снизить энергопотребление, поскольку исключается последующая стадия сушки.

При сухой грануляции необходимо обеспечить достаточную прессуемость исходного сырья, в противном случае возможно образование некачественных гранул или их неравномерная плотность. Этот метод обычно подходит для работы с чувствительными к влаге активными фармацевтическими ингредиентами или в случаях, когда требуется быстрое производство.

Размер и однородность частиц критически важны для качества прессуемых таблеток. Чрезмерно крупные или слишком мелкие частицы влияют на текучесть и прессуемость прессованных таблеток, что, в свою очередь, влияет на твёрдость и растворимость готового продукта, а также на высвобождение лекарственного средства. Контроль размера частиц в процессе дробления и грануляции играет важную роль в обеспечении однородности таблеток.

Вы можете выбрать различное оборудование для измельчения и процессы грануляции для различных лекарственных препаратов и производственных нужд. Например, тонкое измельчение обеспечивает более высокую однородность частиц, а влажное гранулирование улучшает их сжатие. Независимо от используемого оборудования, крайне важно обеспечить правильный размер гранул и их соответствие производственным стандартам.

Выбор оборудования зависит от масштаба производства, характеристик сырья и производственных требований. Если вы работаете с термочувствительными материалами или вам требуется высокоточный контроль, лучшим выбором могут стать пневматические измельчители и грануляторы с псевдоожиженным слоем. Для обработки больших объёмов материалов средней твёрдости молотковые мельницы и грануляторы с мешалкой являются более экономичными решениями.

Кроме того, ключевыми факторами, которые следует учитывать, являются соответствие оборудования требованиям GMP, степень автоматизации и стоимость обслуживания. При выборе оборудования крайне важно убедиться, что оно соответствует вашим производственным потребностям и нормативным требованиям.

Измельчение и грануляция — критически важные этапы производства таблеток, которые нельзя игнорировать. Выбрав правильное оборудование и технологию, вы сможете повысить производительность и обеспечить стабильно высокое качество вашей продукции. Понимание и освоение деталей этих процессов поможет вам добиться большего успеха в производстве таблеток.