При производстве фармацевтических препаратов и товаров медицинского назначения точность и постоянство наполнения капсул являются ключевыми аспектами контроля качества. Обеспечение точного и равномерного наполнения каждой капсулы — это не только необходимое условие соблюдения нормативных требований, но и основа улучшения качества продукции и удовлетворенности клиентов. В этой статье будут рассмотрены решения распространенных проблем в процессе наполнения капсул, а также дано подробное описание соответствующих производственных процессов, технического обслуживания оборудования и процедур контроля качества со ссылками на стандарты и правила фармацевтической промышленности, обеспечивающие точность и надежность содержания. .

I. Производственный процесс наполнения капсул

Ход процесса

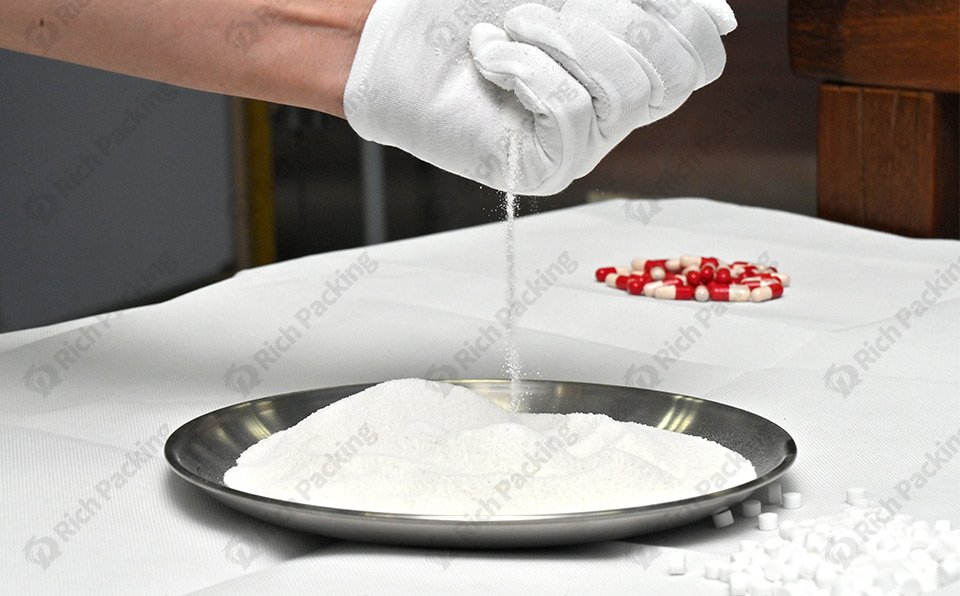

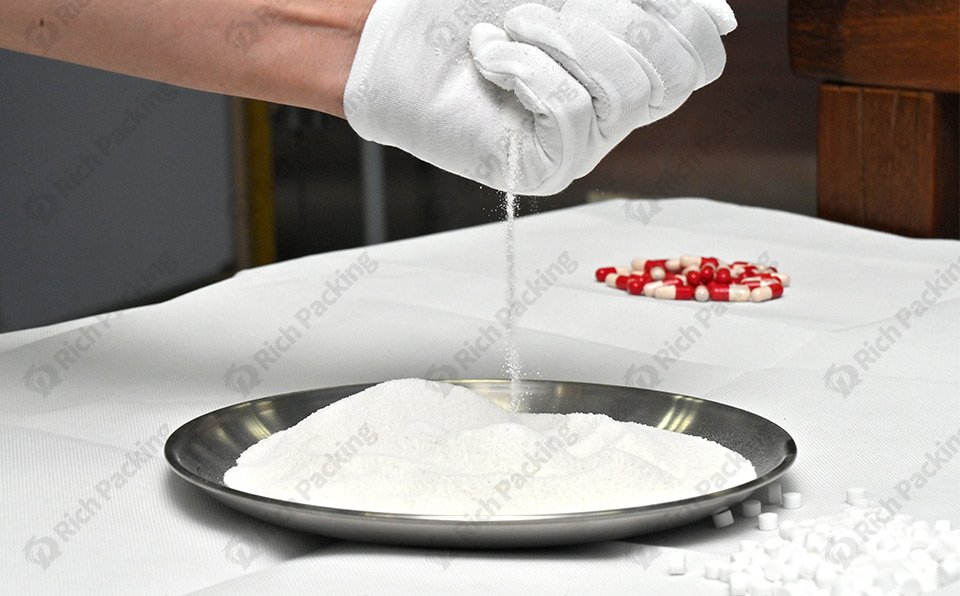

Подготовка сырья: Предварительная обработка порошка или гранул лекарственного препарата, включая такие этапы, как сушка, измельчение и просеивание, чтобы обеспечить текучесть и однородность сырья.

Обработка оболочки капсул: оболочки капсул обычно изготавливаются из желатина или ГПМЦ и должны пройти проверку качества, чтобы убедиться в отсутствии повреждений и загрязнений.

Процесс заполнения:

-

(1) Расположение капсул: Расположите капсулы в соответствии с направлением верхней и нижней частей, а затем поместите их в лоток для капсул или в форму.

-

(2) Отделение оболочки капсулы: отделите верхнюю и нижнюю части оболочки капсулы с помощью механизма разделения капсулы.

-

(3) Наполнение лекарством: используйте наполнительную машину, чтобы заполнить лекарством нижнюю половину оболочки капсулы. Количество наполнения определяется количественно в соответствии с формулой и контролируется оборудованием для наполнения, обеспечивая точную и равномерную дозировку лекарства.

-

(4) Запечатывание капсулы: выровняйте и запечатайте верхнюю и нижнюю части оболочки капсулы.

Лечение после:

Заполненные капсулы необходимо отполировать и просеять для удаления поверхностной пыли и бракованной продукции.

Упаковка и хранение:

Все капсулы, прошедшие проверку качества, будут упакованы стандартным образом в экологически чистой среде и храниться на складе с хорошо контролируемой температурой и влажностью для поддержания их эффективности и качества.

II. Выбор оборудования

В процессе наполнения капсул выбор правильного оборудования является ключом к обеспечению точности и постоянства наполнения. Качественное оборудование не только повышает эффективность производства, но и снижает проблемы, которые могут возникнуть в процессе производства. Ниже приводится подробное описание и рекомендации по выбору различных типов оборудования в процессе наполнения капсул.

Машина для наполнения капсул является основным оборудованием в процессе производства капсул, главным образом отвечающим за точное заполнение порошком или гранулами лекарственного средства в оболочку капсулы. По уровню автоматизации машины для наполнения капсул можно разделить на полуавтоматические и полностью автоматические. Различные типы машин для наполнения капсул имеют свои преимущества и сценарии применения. Ниже приводится подробное описание и рекомендации по выбору этих двух типов разливочных машин.

1.Полуавтоматическая машина для наполнения капсул.

Полуавтоматические машины для наполнения капсул требуют некоторого ручного вмешательства в процессе работы, обычно включающего следующие этапы:

-

а. Расположение капсул: Автоматическое расположение твердых капсул и размещение их в форме.

-

б. Отделение оболочек капсул: оператор поворачивает лоток для капсул на устройстве, чтобы автоматически отделить верхнюю и нижнюю оболочки.

-

в. Наполнение лекарством: лекарство автоматически заполняется машиной в нижнюю половину оболочки капсулы.

-

д. Запечатывание капсулы: оператор вручную помещает лоток для капсул, наполненный лекарством, на станцию запечатывания капсул, где машина автоматически запечатывает верхнюю половину оболочки капсулы с нижней половиной.

Особенности полуавтоматической машины для наполнения капсул:

-

Высокая гибкость: подходит для мелкосерийного, разнообразного производства, гибкой работы и простой настройки.

-

Более низкая стоимость: цена оборудования относительно низкая, подходит для малых и средних предприятий или отделов исследований и разработок.

-

Простое управление: структура оборудования проста, а эксплуатация и обслуживание относительно просты.

Применимые сценарии:

Полуавтоматические машины для наполнения капсул подходят для малых и средних предприятий, мелкосерийного производства, разработки продукции и других сценариев. Он особенно подходит для производственных линий, требующих частой смены видов продукции, например, для контрактных производственных организаций (CMO) и научно-исследовательских лабораторий.

2. Полностью автоматическая машина для наполнения капсул.

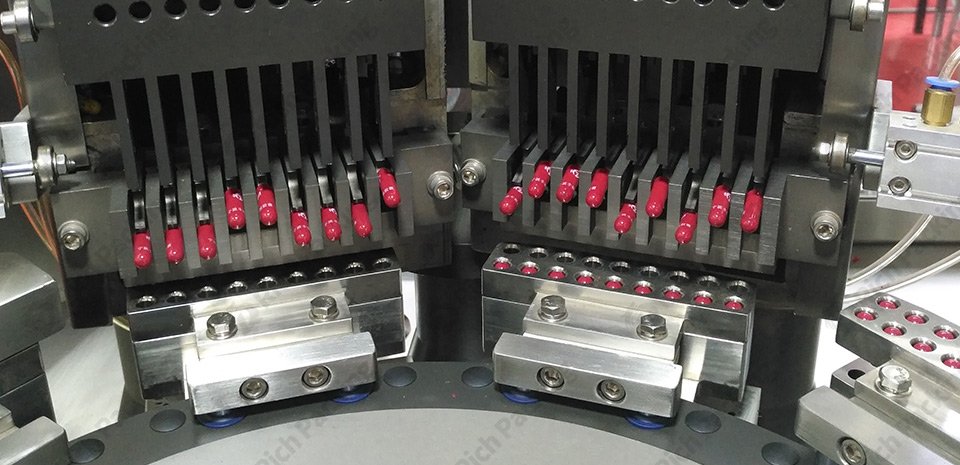

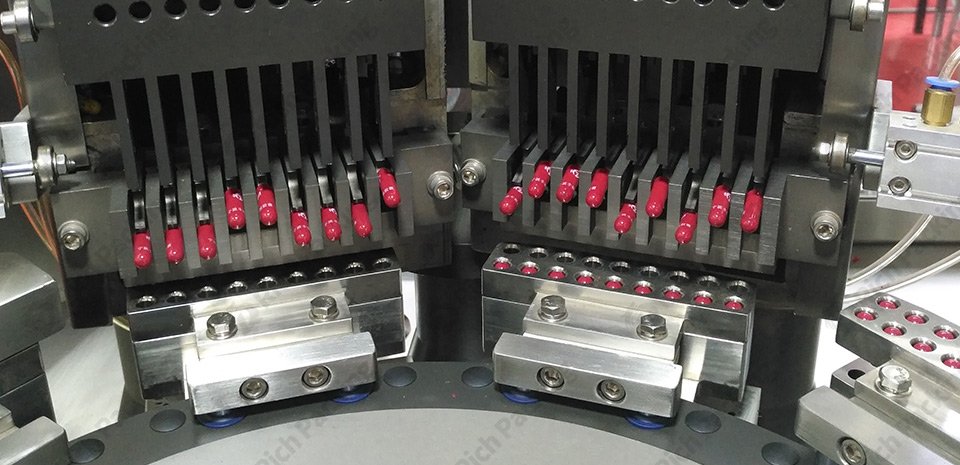

Полностью автоматические машины для наполнения капсул обеспечивают полную автоматизацию процесса наполнения капсул, включая следующие этапы:

-

а. Сортировка: оборудование автоматически помещает капсулы в форму в соответствии с верхним и нижним положением головок и корпусов капсул.

-

б. Разделение оболочки капсулы: оборудование автоматически разделяет верхнюю и нижнюю части оболочки капсулы посредством вакуумного всасывания отрицательного давления формовочной машины.

-

в. Наполнение лекарством: Лекарство точно заполняется в нижнюю половину оболочки капсулы с помощью диска дозирования порошка автоматизированной системы.

-

д. Обнаружение брака: Полностью автоматические машины для наполнения капсул имеют функцию брака, которая может автоматически удалять неправильно отделенные оболочки капсул.

-

е. Запечатывание капсулы: оборудование автоматически запечатывает и блокирует верхнюю и нижнюю части оболочки капсулы. ф. Полировка и контроль: Некоторое полностью автоматическое оборудование также включает в себя функции полировки и контроля веса для дальнейшего повышения эффективности производства и контроля качества.

Высокая эффективность: полностью автоматическая работа значительно повышает эффективность производства, подходит для массового производства.

Высокая точность: передовые системы управления обеспечивают точность и постоянство наполнения, а также точную дозировку для каждой капсулы.

Интеллектуальная технология автоматизации управления: интеллектуальная технология управления используется для мониторинга и корректировки производственных параметров в режиме реального времени, обеспечивая стабильность производственного процесса.

Применимые сценарии:

Полностью автоматические машины для наполнения капсул подходят для крупных фармацевтических компаний, линий массового производства, высокоавтоматизированных производственных сред и других сценариев. Он особенно подходит для производственных линий с высокими требованиями к производительности и эффективности, например, для компаний, ориентированных на крупномасштабное коммерческое производство.

Весовое оборудование

Весовое оборудование играет решающую роль в контроле качества в процессе производства капсул, гарантируя, что количество наполнения каждой капсулы соответствует заранее установленному стандарту, обеспечивая тем самым постоянство качества и безопасность продукта.

Функции и возможности

Мониторинг в реальном времени: измерение веса каждой капсулы в реальном времени с помощью высокоточных датчиков.

Автоматическая отбраковка: оборудование автоматически отбраковывает капсулы с избыточным или недостаточным весом.

Запись и анализ данных: записывает данные о весе каждой партии капсул для последующего анализа и отслеживания качества.

Другое вспомогательное оборудование: например, полировальные машины, сортировочные машины и т. д., чтобы гарантировать соответствие внешнего вида и качества капсул стандартам.

(Машина для полировки капсул)

II I. Общие проблемы и решения

Заполнение несоответствия

Описание проблемы: Непостоянное количество наполнения капсул, что приводит к ошибкам в дозировке. Эта проблема может быть вызвана плохой текучестью порошка, неправильной калибровкой фасовочного оборудования или нестабильной производственной средой.

Решения:

1.Оптимизация характеристик порошка:

-

а. Улучшение текучести порошка. Улучшите текучесть порошка с помощью таких процессов, как дробление, просеивание и сушка. Можно добавить подходящее количество добавок, способствующих текучести, таких как тальк или силикагель.

-

б. Равномерное смешивание: Обеспечьте равномерное смешивание сырья и вспомогательных веществ, используя эффективное смешивающее оборудование, такое как смесители V-образного типа или трехмерные смесители.

2. Отрегулируйте заправочное оборудование:

-

а. Калибровка оборудования: регулярно калибруйте разливочное оборудование, чтобы обеспечить точность каждой разливочной головки. Используйте стандартные гири для калибровки веса, чтобы гарантировать точную работу оборудования в установленном диапазоне дозировок.

-

б. Оптимизация конструкции наполнительной головки: используйте наполнительные головки, изготовленные с высокой точностью, чтобы уменьшить прилипание порошка и засорение в процессе наполнения.

3. Экологический контроль:

-

а. Контроль температуры и влажности: поддерживайте стабильную производственную среду, включая температуру и влажность. Обычно рекомендуется поддерживать температуру в пределах 20–25°C и влажность в пределах 40–60 % относительной влажности.

-

б. Антистатические меры: Установите антистатическое оборудование в производственной среде, чтобы уменьшить плохую текучесть, вызванную электростатической адсорбцией порошка.

Разрыв оболочки капсулы

Описание проблемы: Оболочка капсулы разрывается в процессе наполнения или запечатывания, что влияет на скорость прохождения продукта. Это может быть связано с некачественной оболочкой капсулы, чрезмерным давлением в оборудовании или неподходящей влажностью окружающей среды.

Решения:

Выбирайте качественные оболочки капсул:

-

а. Выбор сырья: выбирайте высококачественных поставщиков оболочек капсул, которые соответствуют стандартам фармацевтической промышленности, чтобы обеспечить прочность и прочность оболочек капсул.

-

б. Проверка качества: проводите строгие проверки качества входящих оболочек капсул, включая испытание на твердость и измерение толщины.

Оптимизация оборудования:

-

а. Регулировка оборудования для разделения: проверьте и отрегулируйте оборудование для разделения оболочек капсул, чтобы обеспечить минимальную нагрузку на оболочки капсул во время разделения.

-

б. Регулировка запечатывающего оборудования: отрегулируйте параметры давления и температуры запечатывающего оборудования, чтобы гарантировать, что оболочки капсул не подвергаются чрезмерной нагрузке во время процесса запечатывания.

Контроль влажности окружающей среды:

-

а. Регулирование влажности: Поддерживайте подходящую влажность в производственной среде, обычно рекомендуется поддерживать ее в пределах 40–60 % относительной влажности. Низкая влажность может привести к тому, что оболочки капсул станут хрупкими, а высокая влажность может их размягчить.

-

б. Оптимизация условий хранения: оболочки капсул следует хранить при подходящих условиях температуры и влажности, чтобы избежать изменений окружающей среды.

Утечка порошка

Описание проблемы: Утечка порошка лекарственного средства в процессе наполнения приводит к неточным дозировкам и загрязнению оборудования. Утечка может быть вызвана плохой герметизацией оборудования, проблемами со статическим электричеством или плохой текучестью порошка.

Решения:

Проверка герметичности:

-

а. Проверка герметичности оборудования. Регулярно проверяйте герметичность заправочного оборудования, чтобы обеспечить хорошие условия герметизации во всех точках соединения и заправочных головках.

-

б. Замените уплотнительные детали: своевременную замену изношенных уплотнительных колец, прокладок и т. д. для обеспечения герметичности оборудования.

Чистка и обслуживание:

-

а. Регулярная очистка: Усильте очистку и техническое обслуживание оборудования, особенно наполнительных головок, направляющих и т. д., чтобы предотвратить накопление и утечку лекарственного порошка.

-

б. Записи об очистке: создайте записи о чистке оборудования, чтобы обеспечить подробные записи после каждой очистки для отслеживания и проверки.

Антистатические меры:

-

а. Установите антистатическое оборудование: установите антистатическое оборудование в производственной среде, такое как устройства для устранения статического электричества, ионные ветровые палочки и т. д., чтобы уменьшить дисперсию порошка в процессе наполнения.

-

б. Антистатическое оборудование для персонала: Операторы должны носить антистатическую одежду и обувь, использовать антистатические браслеты для уменьшения образования и накопления статического электричества.

Улучшение текучести порошка:

-

а. Добавьте к порошку необходимое количество добавок, способствующих текучести, чтобы улучшить его текучесть и эффективность наполнения.

-

б. Отрегулируйте параметры процесса: отрегулируйте параметры оборудования для наполнения в соответствии с характеристиками порошка, такими как скорость наполнения, частота вибрации и т. д., чтобы оптимизировать процесс наполнения.

-

Непостоянный вес капсул

Описание проблемы: Непостоянный вес капсул может привести к ошибкам в дозировке, влияя на эффективность и безопасность лекарства. Это может быть вызвано неточным фасовочным оборудованием, неравномерностью сырья или неправильным контролем производственного процесса.

Решения:

Калибровка и обслуживание оборудования:

-

а. Регулярная калибровка: регулярно калибруйте разливочное оборудование, чтобы обеспечить постоянство дозировки каждой наполнительной головки. Используйте стандартные гири для калибровки веса.

-

б. Техническое обслуживание оборудования. Регулярно проверяйте изношенные части оборудования и своевременно заменяйте их, чтобы обеспечить стабильную работу.

Однородность сырья:

-

а. Равномерное смешивание: Обеспечьте равномерное смешивание лекарственного порошка и вспомогательных веществ, используя эффективное смешивающее оборудование, такое как смесители V-образного типа или трехмерные смесители.

-

б. Контроль размера частиц: Контролируйте размер частиц порошка, чтобы обеспечить равномерный размер частиц и уменьшить колебания дозировки в процессе наполнения.

Контроль производственного процесса:

-

а. Мониторинг параметров процесса: строго контролируйте параметры процесса разливочной машины, такие как скорость наполнения и давление, чтобы обеспечить стабильность производственного процесса.

-

б. Мониторинг в реальном времени: установите систему мониторинга в реальном времени, чтобы быстро обнаруживать и устранять отклонения в производстве, а также уменьшать проблему несоответствия веса.

-

Загрязнение поверхности капсулы

Описание проблемы: Загрязнение поверхности капсул влияет на внешний вид и качество продукта. Это может быть вызвано загрязнением производственной среды, недостаточной очисткой оборудования или неправильной работой персонала.

Решения:

Экологическая очистка:

-

а. Чистая производственная среда: Поддерживайте чистоту в производственном цехе, регулярно проводите уборку и дезинфекцию, чтобы уменьшить содержание пыли и микроорганизмов в воздухе.

-

б. Оборудование для очистки воздуха: установите оборудование для очистки воздуха, такое как высокоэффективные фильтры твердых частиц (HEPA), чтобы обеспечить чистоту производственной среды.

Очистка оборудования:

-

а. Стандарты очистки: Разработайте подробные стандарты очистки оборудования, чтобы обеспечить тщательную очистку оборудования после каждого производства.

-

б. Регулярный осмотр. Регулярно проверяйте состояние оборудования, чтобы предотвратить остатки лекарств и перекрестное загрязнение.

Операционные стандарты:

-

а. Обучение персонала: обучайте операторов совершенствованию своих эксплуатационных навыков и осведомленности о гигиене для обеспечения стандартизированных операций.

-

б. Носите защитное оборудование. Операторы должны носить полные средства индивидуальной защиты, такие как перчатки, защитные маски и одежду, предназначенную для чистых помещений, чтобы уменьшить прямой контакт с капсулами.

-

Обслуживание и оптимизация оборудования

Регулярное техническое обслуживание

-

Чистое оборудование: Тщательно очищайте разливочное оборудование после каждой производственной смены, чтобы предотвратить остатки лекарств и перекрестное загрязнение.

-

Проверьте изнашиваемые детали. Регулярно проверяйте расходные детали оборудования, такие как уплотнения, ремни и т. д., и своевременно заменяйте их, чтобы обеспечить нормальную работу.

-

Калибровка инструментов. Регулярно калибруйте датчики взвешивания, фотоэлектрические датчики и т. д., чтобы обеспечить точность измерений.

-

Обновление оборудования

-

Внедрение технологий автоматизации: повышение эффективности и стабильности производственных линий за счет автоматизированного оборудования и интеграции систем.

-

Система мониторинга в реальном времени. Установите систему мониторинга в реальном времени, чтобы оперативно обнаруживать и устранять отклонения в производстве.

-

Интеллектуальное управление: используйте технологию интеллектуального управления для оптимизации параметров процесса наполнения и улучшения консистенции продукта.

Процесс контроля качества

Контроль сырья

-

Проверка сырья: Строго проверяйте сырье, поступающее в производство, чтобы убедиться, что оно соответствует стандартам качества.

-

Управление партиями: создайте полную систему управления партиями для отслеживания источника и использования каждой партии сырья.

Контроль производственного процесса

-

Онлайн-инспекция: мониторинг каждого этапа наполнения капсул в режиме реального времени с помощью оборудования для онлайн-инспекции для обеспечения качества продукции.

-

Мониторинг параметров процесса: строго контролируйте параметры процесса разливочной машины, такие как скорость наполнения и давление, чтобы обеспечить стабильную производственную среду.

-

Обучение персонала: регулярно обучайте операторов для улучшения их эксплуатационных навыков и осведомленности о качестве.

Проверка готовой продукции

-

Случайный отбор проб: произвольный отбор проб готовой продукции в определенном соотношении для проверки ее наполнения, внешнего вида, условий герметизации и т. д.

-

Тестирование физических и химических показателей: проверьте растворение, однородность содержимого и другие физические и химические показатели капсул, чтобы убедиться, что они соответствуют стандартам фармакопеи.

Стандарты и правила фармацевтической промышленности

GMP (Надлежащая производственная практика)

GMP устанавливает основные принципы и стандарты, которым следует следовать в процессе фармацевтического производства, включая заводские помещения, управление оборудованием, контроль сырья, управление производственными процессами, контроль качества и т. д. Более конкретное содержание можно найти в «Надлежащей производственной практике фармацевтической продукции». Производство» (GMP).

ISO 9001 (Система менеджмента качества)

Стандарт ISO 9001 подчеркивает постоянное улучшение качества продукции путем создания систематической системы управления качеством для удовлетворения потребностей клиентов, а также законодательных и нормативных требований. Он применим в различных отраслях промышленности, включая фармацевтическое производство.

ICH Q7 (Руководство GMP для активных фармацевтических ингредиентов)

ICH Q7 содержит подробное руководство по производству активных фармацевтических ингредиентов, включая требования к управлению качеством, персоналу, оборудованию, сырью, производству, упаковке, маркировке и документации, чтобы гарантировать качество и безопасность АФС.

Заключение

Обеспечение точности и постоянства наполнения капсул является основной задачей контроля качества фармацевтического производства. Оптимизируя производственные процессы, улучшая техническое обслуживание оборудования, строго контролируя процедуры контроля качества и соблюдая соответствующие отраслевые стандарты и правила, можно эффективно повысить точность и постоянство наполнения капсул, чтобы качество продукции соответствовало нормативным требованиям и потребностям клиентов. Мы надеемся, что обсуждения и предложения, изложенные в этой статье, смогут стать полезной справочной информацией для фармацевтических предприятий и способствовать совершенствованию стандартов управления качеством в отрасли.