–Γ–≤―è–Ε–Η―²–Β―¹―¨ ―¹ –Ϋ–Α–Φ–Η –Ω–Ψ ―ç–Μ–Β–Κ―²―Ä–Ψ–Ϋ–Ϋ–Ψ–Ι –Ω–Ψ―΅―²–Β

manager@richpacking.cn

WhatsApp & –£–Β―à–Α–Μ

+8618023458944–ö–Α―²–Β–≥–Ψ―Ä–Η–Η

–ù–Ψ–≤―΄–Ι –±–Μ–Ψ–≥

–Δ–Β–≥–Η

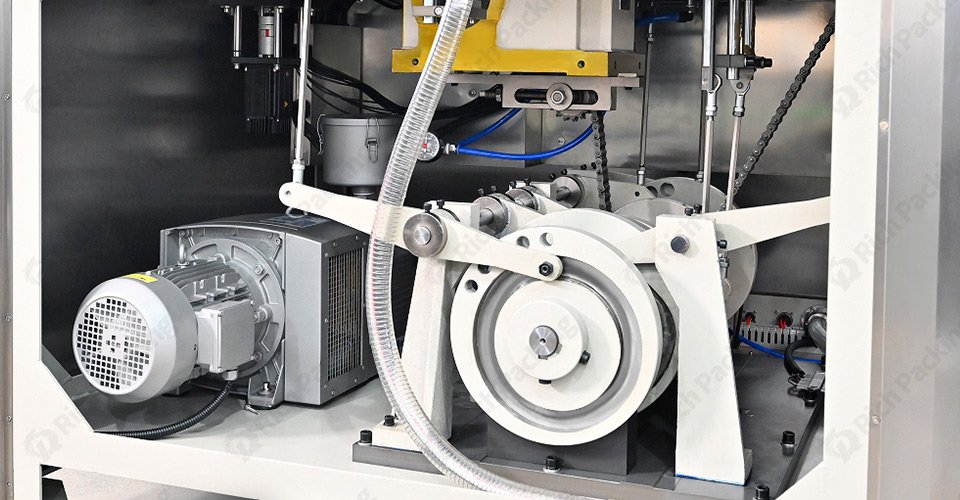

–£ ―³–Α―Ä–Φ–Α―Ü–Β–≤―²–Η―΅–Β―¹–Κ–Ψ–Ι –Ω―Ä–Ψ–Φ―΄―à–Μ–Β–Ϋ–Ϋ–Ψ―¹―²–Η –Α–≤―²–Ψ–Φ–Α―²–Η―΅–Β―¹–Κ–Ψ–Β –Φ–Α―à–Η–Ϋ–Α –¥–Μ―è –Ϋ–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è –Κ–Α–Ω―¹―É–Μ –½–Α–Ϋ–Η–Φ–Α–Β―² –Κ–Μ―é―΅–Β–≤–Ψ–Β –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η–Β. –Γ–Η―¹―²–Β–Φ–Α –Ψ–±―ä–Β–¥–Η–Ϋ―è–Β―² –≤ ―¹–Β–±–Β –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η–Β, ―ç–Μ–Β–Κ―²―Ä–Ψ―ç–Ϋ–Β―Ä–≥–Η―é –Η –≥–Α–Ζ, –Η―¹–Ω–Ψ–Μ―¨–Ζ―É–Β―² ―¹–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ―΄–Ι –Φ–Η–Κ―Ä–Ψ–Κ–Ψ–Φ–Ω―¨―é―²–Β―Ä–Ϋ―΄–Ι –Ω―Ä–Ψ–≥―Ä–Α–Φ–Φ–Η―Ä―É–Β–Φ―΄–Ι –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ–Μ–Β―Ä –Η ―¹–Β–Ϋ―¹–Ψ―Ä–Ϋ―É―é –Ω–Α–Ϋ–Β–Μ―¨ ―É–Ω―Ä–Α–≤–Μ–Β–Ϋ–Η―è, ―΅―²–Ψ –Ω–Ψ–Ζ–≤–Ψ–Μ―è–Β―² –Α–≤―²–Ψ–Φ–Α―²–Η―΅–Β―¹–Κ–Η –Ζ–Α–≤–Β―Ä―à–Α―²―¨ ―É―¹―²–Α–Ϋ–Ψ–≤–Κ―É –Κ–Α–Ω―¹―É–Μ―΄ –Ϋ–Α –Φ–Β―¹―²–Ψ, ―Ä–Α–Ζ–¥–Β–Μ–Β–Ϋ–Η–Β, –Ϋ–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η–Β, –Ζ–Α–Κ―Ä―΄―²–Η–Β –Η –¥―Ä―É–≥–Η–Β –Ψ–Ω–Β―Ä–Α―Ü–Η–Η, –Ζ–Ϋ–Α―΅–Η―²–Β–Μ―¨–Ϋ–Ψ ―¹–Ϋ–Η–Ε–Α―è ―²―Ä―É–¥–Ψ–Β–Φ–Κ–Ψ―¹―²―¨ –Η –Ω–Ψ–≤―΄―à–Α―è ―ç―³―³–Β–Κ―²–Η–≤–Ϋ–Ψ―¹―²―¨ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α. –ö―Ä–Ψ–Φ–Β ―²–Ψ–≥–Ψ, –Ψ–Ϋ–Α ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤―É–Β―² ―²―Ä–Β–±–Ψ–≤–Α–Ϋ–Η―è–Φ ―³–Α―Ä–Φ–Α―Ü–Β–≤―²–Η―΅–Β―¹–Κ–Ψ–Ι –≥–Η–≥–Η–Β–Ϋ―΄, ―΅―²–Ψ –Η–≥―Ä–Α–Β―² –Κ–Μ―é―΅–Β–≤―É―é ―Ä–Ψ–Μ―¨ –≤ –Ψ–±–Β―¹–Ω–Β―΅–Β–Ϋ–Η–Η –Κ–Α―΅–Β―¹―²–≤–Α –Μ–Β–Κ–Α―Ä―¹―²–≤–Β–Ϋ–Ϋ―΄―Ö –Ω―Ä–Β–Ω–Α―Ä–Α―²–Ψ–≤. –ê–≤―²–Ψ–Φ–Α―²–Η―΅–Β―¹–Κ–Α―è –Φ–Α―à–Η–Ϋ–Α –¥–Μ―è –Ϋ–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è –Κ–Α–Ω―¹―É–Μ ―è–≤–Μ―è–Β―²―¹―è –Ϋ–Β–Ζ–Α–Φ–Β–Ϋ–Η–Φ―΄–Φ –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η–Β–Φ –Κ–Α–Κ –¥–Μ―è –Κ―Ä―É–Ω–Ϋ―΄―Ö ―³–Α―Ä–Φ–Α―Ü–Β–≤―²–Η―΅–Β―¹–Κ–Η―Ö –Κ–Ψ–Φ–Ω–Α–Ϋ–Η–Ι, ―²–Α–Κ –Η –¥–Μ―è –Ϋ–Β–±–Ψ–Μ―¨―à–Η―Ö ―³–Α―Ä–Φ–Α―Ü–Β–≤―²–Η―΅–Β―¹–Κ–Η―Ö –Μ–Α–±–Ψ―Ä–Α―²–Ψ―Ä–Η–Ι.

–û–¥–Ϋ–Α–Κ–Ψ –Ω―Ä–Η –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α–Ϋ–Η–Η –Α–≤―²–Ψ–Φ–Α―²–Η―΅–Β―¹–Κ–Ψ–Ι –Φ–Α―à–Η–Ϋ―΄ –¥–Μ―è –Ϋ–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è –Κ–Α–Ω―¹―É–Μ –≤ –Ω―Ä–Ψ―Ü–Β―¹―¹–Β ―ç–Κ―¹–Ω–Μ―É–Α―²–Α―Ü–Η–Η ―΅–Α―¹―²–Ψ –≤–Ψ–Ζ–Ϋ–Η–Κ–Α―é―² ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄–Β –Ϋ–Β–Η―¹–Ω―Ä–Α–≤–Ϋ–Ψ―¹―²–Η, ―΅―²–Ψ –Ω―Ä–Η–≤–Ψ–¥–Η―² –Κ ―¹–Β―Ä―¨–Β–Ζ–Ϋ―΄–Φ –Ω―Ä–Ψ–±–Μ–Β–Φ–Α–Φ –≤ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Β. –ù–Α–Ω―Ä–Η–Φ–Β―Ä, –Κ–Α–Ω―¹―É–Μ–Α –Φ–Ψ–Ε–Β―² –Ψ―²―¹–Μ–Α–Η–≤–Α―²―¨―¹―è, –Β―¹–Μ–Η –Κ–Α–Ω―¹―É–Μ–Α ―¹–Α–Φ–Α –Ω–Ψ ―¹–Β–±–Β –Ϋ–Β–Η―¹–Ω―Ä–Α–≤–Ϋ–Α, –Β―ë –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ζ–Α–Φ–Β–Ϋ–Η―²―¨; ―¹–Μ–Η―à–Κ–Ψ–Φ –Ϋ–Η–Ζ–Κ–Η–Ι –≤–Α–Κ―É―É–Φ –Φ–Ψ–Ε–Β―² –±―΄―²―¨ –Ω―Ä–Η―΅–Η–Ϋ–Ψ–Ι –Ω–Ψ–Μ–Ψ–Φ–Κ–Η –≤–Α–Κ―É―É–Φ–Ϋ–Ψ–≥–Ψ –Ϋ–Α―¹–Ψ―¹–Α, ―Ä–Α–Ζ―Ä―΄–≤–Α –≥–Α–Ζ–Ψ–≤–Ψ–Ι ―²―Ä―É–±―΄ –Η–Μ–Η –±–Μ–Ψ–Κ–Η―Ä–Ψ–≤–Κ–Η ―³–Η–Μ―¨―²―Ä―É―é―â–Β–Ι –Φ–Β–Φ–±―Ä–Α–Ϋ―΄ –Ω–Ψ ―Ä―è–¥―É –Ω―Ä–Η―΅–Η–Ϋ, ―²–Α–Κ–Η―Ö –Κ–Α–Κ –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ―¹―²―¨ –Α–Ϋ–Α–Μ–Η–Ζ–Α –Κ–Ψ–Ϋ–Κ―Ä–Β―²–Ϋ―΄―Ö –Ω―Ä–Ψ–±–Μ–Β–Φ. –Δ―Ä–Β–Ϋ–Η–Β –Κ–Α–Ω―¹―É–Μ―΄ ―²–Α–Κ–Ε–Β ―è–≤–Μ―è–Β―²―¹―è –Ψ–¥–Ϋ–Ψ–Ι –Η–Ζ ―Ä–Α―¹–Ω―Ä–Ψ―¹―²―Ä–Α–Ϋ–Β–Ϋ–Ϋ―΄―Ö –Ω―Ä–Ψ–±–Μ–Β–Φ. –ü―Ä–Η―΅–Η–Ϋ–Ψ–Ι –Φ–Ψ–Ε–Β―² –±―΄―²―¨ ―¹–Α–Φ–Α –Κ–Α–Ω―¹―É–Μ–Α, ―¹–Μ–Η―à–Κ–Ψ–Φ –±–Ψ–Μ―¨―à–Ψ–Β –Κ–Ψ–Μ–Η―΅–Β―¹―²–≤–Ψ –Ψ―¹―²–Α―²–Ψ―΅–Ϋ–Ψ–≥–Ψ –Ω–Ψ―Ä–Ψ―à–Κ–Α –Ϋ–Α –Φ–Ψ–¥―É–Μ–Β, –Ϋ–Β―¹–Ψ–Ψ―¹–Ϋ–Ψ―¹―²―¨ –≤–Β―Ä―Ö–Ϋ–Β–Ι –Η –Ϋ–Η–Ε–Ϋ–Β–Ι –Ω―Ä–Β―¹―¹-―³–Ψ―Ä–Φ, –Ϋ–Β―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤–Η–Β ―Ä–Α–Ζ–Φ–Β―Ä–Α ―΅–Α―¹―²–Η―Ü –Ω–Ψ―Ä–Ψ―à–Κ–Α –Η–Μ–Η ―¹–Μ–Η―à–Κ–Ψ–Φ –≤―΄―¹–Ψ–Κ–Η–Ι –Ϋ–Α–Ω–Ψ―Ä–Ϋ―΄–Ι ―Ä―É–Κ–Α–≤. –ö―Ä–Ψ–Φ–Β ―²–Ψ–≥–Ψ, –Ϋ–Β ―¹―É―â–Β―¹―²–≤―É–Β―² –≥–Ψ―²–Ψ–≤–Ψ–≥–Ψ ―Ä–Β―à–Β–Ϋ–Η―è –¥–Μ―è ―¹–Μ–Η―à–Κ–Ψ–Φ –±–Ψ–Μ―¨―à–Ψ–Ι ―Ä–Α–Ζ–Ϋ–Η―Ü―΄ –≤ –Ζ–Α–≥―Ä―É–Ζ–Κ–Β, ―²―Ä–Β–±―É―é―â–Β–Ι –Ω–Ψ–≤―²–Ψ―Ä–Ϋ–Ψ–Ι ―Ä–Β–≥―É–Μ–Η―Ä–Ψ–≤–Κ–Η ―Ä―΄―΅–Α–≥–Α –Ϋ–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è, –Η ―ç―²–Α –Ω―Ä–Ψ–±–Μ–Β–Φ–Α –≤ –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–Φ –Ϋ–Α–Ω―Ä―è–Φ―É―é ―¹–≤―è–Ζ–Α–Ϋ–Α ―¹ –Ω–Ψ―Ä–Ψ―à–Κ–Ψ–Φ. –≠―²–Η –Ϋ–Β–Η―¹–Ω―Ä–Α–≤–Ϋ–Ψ―¹―²–Η –Ϋ–Β ―²–Ψ–Μ―¨–Κ–Ψ –≤–Μ–Η―è―é―² –Ϋ–Α ―ç―³―³–Β–Κ―²–Η–≤–Ϋ–Ψ―¹―²―¨ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α, –Ϋ–Ψ –Η –Φ–Ψ–≥―É―² –Ω―Ä–Η–≤–Β―¹―²–Η –Κ –Ϋ–Β―¹―²–Α–±–Η–Μ―¨–Ϋ–Ψ–Φ―É –Κ–Α―΅–Β―¹―²–≤―É –Ω―Ä–Ψ–¥―É–Κ―Ü–Η–Η, ―΅―²–Ψ –Ω―Ä–Η–≤–Ψ–¥–Η―² –Κ ―ç–Κ–Ψ–Ϋ–Ψ–Φ–Η―΅–Β―¹–Κ–Η–Φ –Ω–Ψ―²–Β―Ä―è–Φ –¥–Μ―è –Ω―Ä–Β–¥–Ω―Ä–Η―è―²–Η―è. –Γ–Ψ–≥–Μ–Α―¹–Ϋ–Ψ ―¹―²–Α―²–Η―¹―²–Η–Κ–Β, –Ψ―²–Κ–Α–Ζ―΄ –Α–≤―²–Ψ–Φ–Α―²–Η―΅–Β―¹–Κ–Η―Ö –Κ–Α–Ω―¹―É–Μ–Ψ–Ϋ–Α–Ω–Ψ–Μ–Ϋ―è―é―â–Η―Ö –Φ–Α―à–Η–Ϋ, –≤―΄–Ζ–≤–Α–Ϋ–Ϋ―΄–Β –Ζ–Α–¥–Β―Ä–Ε–Κ–Α–Φ–Η –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α –Η –±―Ä–Α–Κ–Ψ–Φ –Ω―Ä–Ψ–¥―É–Κ―Ü–Η–Η, –Β–Ε–Β–≥–Ψ–¥–Ϋ–Ψ –Ω―Ä–Η–Ϋ–Ψ―¹―è―² ―³–Α―Ä–Φ–Α―Ü–Β–≤―²–Η―΅–Β―¹–Κ–Η–Φ –Κ–Ψ–Φ–Ω–Α–Ϋ–Η―è–Φ –ï–≤―Ä–Ψ–Ω―΄ –Η –Γ–®–ê ―É–±―΄―²–Κ–Η –≤ –Φ–Η–Μ–Μ–Η–Ψ–Ϋ―΄ –¥–Ψ–Μ–Μ–Α―Ä–Ψ–≤. –ü–Ψ―ç―²–Ψ–Φ―É ―¹–≤–Ψ–Β–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Α―è –¥–Η–Α–≥–Ϋ–Ψ―¹―²–Η–Κ–Α –Η ―É―¹―²―Ä–Α–Ϋ–Β–Ϋ–Η–Β –Ϋ–Β–Η―¹–Ω―Ä–Α–≤–Ϋ–Ψ―¹―²–Β–Ι –Α–≤―²–Ψ–Φ–Α―²–Η―΅–Β―¹–Κ–Η―Ö –Κ–Α–Ω―¹―É–Μ–Ψ–Ϋ–Α–Ω–Ψ–Μ–Ϋ―è―é―â–Η―Ö –Φ–Α―à–Η–Ϋ –Η–Φ–Β―é―² ―Ä–Β―à–Α―é―â–Β–Β –Ζ–Ϋ–Α―΅–Β–Ϋ–Η–Β.

–û–±–Ψ–Μ–Ψ―΅–Κ–Α –Κ–Α–Ω―¹―É–Μ―΄ –Ϋ–Β –Ψ―²–¥–Β–Μ―è–Β―²―¹―è –Φ–Ψ–Ε–Β―² –±―΄―²―¨ –≤―΄–Ζ–≤–Α–Ϋ–Α ―Ä–Α–Ζ–Μ–Η―΅–Ϋ―΄–Φ–Η –Ω―Ä–Η―΅–Η–Ϋ–Α–Φ–Η. –£–Ψ-–Ω–Β―Ä–≤―΄―Ö, –Κ–Α―΅–Β―¹―²–≤–Ψ ―¹–Α–Φ–Ψ–Ι –Κ–Α–Ω―¹―É–Μ―΄ ―è–≤–Μ―è–Β―²―¹―è –Ψ–¥–Ϋ–Η–Φ –Η–Ζ ―Ä–Α―¹–Ω―Ä–Ψ―¹―²―Ä–Α–Ϋ–Β–Ϋ–Ϋ―΄―Ö ―³–Α–Κ―²–Ψ―Ä–Ψ–≤. –ï―¹–Μ–Η –Φ–Α―²–Β―Ä–Η–Α–Μ –Η ―Ä–Α–Ζ–Φ–Β―Ä –Κ–Α–Ω―¹―É–Μ―΄ –Ϋ–Β ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤―É―é―² ―²―Ä–Β–±–Ψ–≤–Α–Ϋ–Η―è–Φ, –Β–Β –Φ–Ψ–Ε–Β―² –±―΄―²―¨ –Ϋ–Β–≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ –Ψ―²–¥–Β–Μ–Η―²―¨, –Η ―²–Ψ–≥–¥–Α –Κ–Α–Ω―¹―É–Μ―É –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ζ–Α–Φ–Β–Ϋ–Η―²―¨. –£–Ψ-–≤―²–Ψ―Ä―΄―Ö, ―¹–Μ–Η―à–Κ–Ψ–Φ –Φ–Α–Μ―΄–Ι –≤–Α–Κ―É―É–Φ ―²–Α–Κ–Ε–Β ―è–≤–Μ―è–Β―²―¹―è –≤–Α–Ε–Ϋ–Ψ–Ι –Ω―Ä–Η―΅–Η–Ϋ–Ψ–Ι. –ü―Ä–Ψ–≤–Β―Ä–Κ–Α –≤–Α–Κ―É―É–Φ–Φ–Β―²―Ä–Α –Φ–Ψ–Ε–Β―² –Ψ–±–Ϋ–Α―Ä―É–Ε–Η―²―¨ –Ω―Ä–Ψ–±–Μ–Β–Φ―É ―¹–Μ–Η―à–Κ–Ψ–Φ –Φ–Α–Μ–Ψ–≥–Ψ –≤–Α–Κ―É―É–Φ–Α, –Κ–Ψ―²–Ψ―Ä–Α―è –Η–Φ–Β–Β―² –Φ–Ϋ–Ψ–Ε–Β―¹―²–≤–Ψ –Ω―Ä–Η―΅–Η–Ϋ. –ï―¹–Μ–Η ―¹–Α–Φ –≤–Α–Κ―É―É–Φ–Ϋ―΄–Ι –Ϋ–Α―¹–Ψ―¹ –≤―΄―Ö–Ψ–¥–Η―² –Η–Ζ ―¹―²―Ä–Ψ―è, –≤–Α–Φ –Ϋ―É–Ε–Ϋ–Ψ –Ϋ–Α–Ι―²–Η –Φ–Β―Ö–Α–Ϋ–Η–Κ–Α –¥–Μ―è ―Ä–Β–Φ–Ψ–Ϋ―²–Α –Η–Μ–Η –Ζ–Α–Φ–Β–Ϋ―΄ –≤–Α–Κ―É―É–Φ–Ϋ–Ψ–≥–Ψ –Ϋ–Α―¹–Ψ―¹–Α. –ï―¹–Μ–Η –≤–Α–Κ―É―É–Φ–Ϋ―΄–Ι –Ϋ–Α―¹–Ψ―¹ ―¹–Ψ–Β–¥–Η–Ϋ–Β–Ϋ ―¹ –Ψ–±–Ψ–Μ–Ψ―΅–Κ–Ψ–Ι –±–Α–Μ–Μ–Ψ–Ϋ–Α, –Ψ―²–¥–Β–Μ–Β–Ϋ–Ϋ–Ψ–Ι –Ψ―² ―Ä–Α–Ζ―Ä―΄–≤–Α –≤–Ψ–Ζ–¥―É―à–Ϋ–Ψ–Ι ―²―Ä―É–±–Κ–Η, ―²–Ψ –≤–Α–Φ –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ζ–Α–Φ–Β–Ϋ–Η―²―¨ –≤–Ψ–Ζ–¥―É―à–Ϋ―É―é ―²―Ä―É–±–Κ―É; –Ζ–Α―¹–Ψ―Ä–Β–Ϋ–Η–Β –Φ–Β–Φ–±―Ä–Α–Ϋ―΄ ―³–Η–Μ―¨―²―Ä–Α –≤–Α–Κ―É―É–Φ–Ϋ–Ψ–≥–Ψ –Ϋ–Α―¹–Ψ―¹–Α, ―΅―²–Ψ–±―΄ –Ψ―΅–Η―¹―²–Η―²―¨ –Φ–Β–Φ–±―Ä–Α–Ϋ―É ―³–Η–Μ―¨―²―Ä–Α. –ö―Ä–Ψ–Φ–Β ―²–Ψ–≥–Ψ, ―¹–Μ–Η―à–Κ–Ψ–Φ –Φ–Α–Μ―΄–Ι ―Ä–Α―¹―Ö–Ψ–¥ –≤–Ψ–¥―΄ ―²–Α–Κ–Ε–Β –Φ–Ψ–Ε–Β―² –Ω―Ä–Η–≤–Β―¹―²–Η –Κ ―¹–Μ–Η―à–Κ–Ψ–Φ –Φ–Α–Μ–Ψ–Φ―É –≤–Α–Κ―É―É–Φ―É, ―²–Ψ–≥–¥–Α –≤–Α–Φ –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ζ–Α–Φ–Β–Ϋ–Η―²―¨ –±–Ψ–Μ―¨―à―É―é ―²―Ä―É–±–Κ―É –Ω–Ψ–¥–Α―΅–Η –≤–Ψ–¥―΄. –ö―Ä–Ψ–Φ–Β ―²–Ψ–≥–Ψ, ―¹–Μ–Η―à–Κ–Ψ–Φ –±–Ψ–Μ―¨―à–Ψ–Ι –Ζ–Α–Ζ–Ψ―Ä –Φ–Β–Ε–¥―É –Φ–Ψ–¥―É–Μ–Β–Φ –Η ―¹–Β–Ω–Α―Ä–Α―²–Ψ―Ä–Ψ–Φ –±–Α–Μ–Μ–Ψ–Ϋ–Α ―²–Α–Κ–Ε–Β –Φ–Ψ–Ε–Β―² –Ω―Ä–Η–≤–Β―¹―²–Η –Κ ―²–Ψ–Φ―É, ―΅―²–Ψ –±–Α–Μ–Μ–Ψ–Ϋ –Ϋ–Β –Ψ―²–¥–Β–Μ–Η―²―¹―è. –£ ―ç―²–Ψ–Φ ―¹–Μ―É―΅–Α–Β –Μ–Η–±–Ψ –Ψ―²―Ä–Β–≥―É–Μ–Η―Ä―É–Ι―²–Β –≤―΄―¹–Ψ―²―É ―Ä–Α–Ζ–¥–Β–Μ–Η―²–Β–Μ―è –Κ–Α–Φ–Β―Ä―΄, –Μ–Η–±–Ψ –Ω―Ä–Ψ–≤–Β―Ä―¨―²–Β –Φ–Ψ–¥―É–Μ―¨ –Η–Μ–Η ―²–Β–Μ–Β―¹–Κ–Ψ–Ω–Η―΅–Β―¹–Κ―É―é ―à―²–Α–Ϋ–≥―É –Φ–Ψ–¥―É–Μ―è –Ϋ–Α –Ϋ–Α–Μ–Η―΅–Η–Β –Ϋ–Β–Η―¹–Ω―Ä–Α–≤–Ϋ–Ψ―¹―²–Β–Ι. –ù–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ω―Ä–Ψ–≤–Β―¹―²–Η ―¹–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ―΄–Ι –Α–Ϋ–Α–Μ–Η–Ζ –¥–Μ―è –Ω–Ψ–Η―¹–Κ–Α ―Ä–Β―à–Β–Ϋ–Η―è. –≠―²–Α –Ω―Ä–Ψ–±–Μ–Β–Φ–Α –Ψ―¹–Ψ–±–Β–Ϋ–Ϋ–Ψ –≤–Β―Ä–Ψ―è―²–Ϋ–Α, –Β―¹–Μ–Η –Ω–Ψ―Ä–Ψ―à–Ψ–Κ ―¹–Μ–Η―à–Κ–Ψ–Φ –Φ–Β–Μ–Κ–Η–Ι –Η–Μ–Η ―¹–Μ–Η―à–Κ–Ψ–Φ –Μ–Η–Ω–Κ–Η–Ι. –ï―¹–Μ–Η –Ω–Ψ―Ä–Ψ―à–Ψ–Κ ―¹–Μ–Η―à–Κ–Ψ–Φ –Μ–Η–Ω–Κ–Η–Ι –Η –±–Μ–Ψ–Κ–Η―Ä―É–Β―² –Φ–Ψ–¥―É–Μ―¨, –Β–≥–Ψ ―¹–Μ–Β–¥―É–Β―² ―¹–≤–Ψ–Β–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ –Ψ―΅–Η―¹―²–Η―²―¨.

–Δ―Ä–Β–Ϋ–Η–Β –Κ–Α–Ω―¹―É–Μ―΄ βÄ™ ―Ä–Α―¹–Ω―Ä–Ψ―¹―²―Ä–Α–Ϋ―ë–Ϋ–Ϋ–Α―è –Ω―Ä–Ψ–±–Μ–Β–Φ–Α. –ü―Ä–Η―΅–Η–Ϋ―΄ –Β―ë –≤–Ψ–Ζ–Ϋ–Η–Κ–Ϋ–Ψ–≤–Β–Ϋ–Η―è –≤ –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–Φ ―¹–Μ–Β–¥―É―é―â–Η–Β. –£–Ψ-–Ω–Β―Ä–≤―΄―Ö, ―¹–Α–Φ–Α –Κ–Α–Ω―¹―É–Μ–Α. –ï―¹–Μ–Η ―Ä–Α–Ζ–Ϋ–Η―Ü–Α –Φ–Β–Ε–¥―É –Κ―Ä―΄―à–Κ–Ψ–Ι –Η –Κ–Ψ―Ä–Ω―É―¹–Ψ–Φ –Κ–Α–Ω―¹―É–Μ―΄ ―¹–Μ–Η―à–Κ–Ψ–Φ –≤–Β–Μ–Η–Κ–Α, –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ζ–Α–Φ–Β–Ϋ–Η―²―¨ –Ψ–±–Ψ–Μ–Ψ―΅–Κ―É –Κ–Α–Ω―¹―É–Μ―΄. –£–Ψ-–≤―²–Ψ―Ä―΄―Ö, –Φ–Ψ–¥―É–Μ―¨ ―¹–Μ–Η―à–Κ–Ψ–Φ ―¹–Η–Μ―¨–Ϋ–Ψ –Ζ–Α–≥―Ä―è–Ζ–Ϋ―ë–Ϋ –Ψ―¹―²–Α―²–Ψ―΅–Ϋ―΄–Φ –Ω–Ψ―Ä–Ψ―à–Κ–Ψ–Φ, ―΅―²–Ψ –Ω―Ä–Η–≤–Β–¥―ë―² –Κ ―Ä–Α―¹–Κ–Ψ–Μ―É –Ω―Ä–Ψ―²–Η―Ä–Α–Ϋ–Η―è –Κ–Α–Ω―¹―É–Μ―΄. –£ ―ç―²–Ψ–Φ ―¹–Μ―É―΅–Α–Β –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ψ―΅–Η―¹―²–Η―²―¨ –Φ–Ψ–¥―É–Μ―¨. –£-―²―Ä–Β―²―¨–Η―Ö, –Ω―Ä–Η ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Β –Φ–Ψ–¥―É–Μ―è –≤–Β―Ä―Ö–Ϋ–Η–Ι –Η –Ϋ–Η–Ε–Ϋ–Η–Ι –Φ–Ψ–¥―É–Μ–Η –Ϋ–Β –≤―΄―Ä–Ψ–≤–Ϋ–Β–Ϋ―΄. –ù–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ω–Ψ–≤―²–Ψ―Ä–Ϋ–Ψ –≤―΄―Ä–Ψ–≤–Ϋ―è―²―¨ –Φ–Ψ–¥―É–Μ―¨ –¥–Ψ ―²–Β―Ö –Ω–Ψ―Ä, –Ω–Ψ–Κ–Α ―Ä―΄―΅–Α–≥ –Ψ―²–Μ–Α–¥–Κ–Η –Ϋ–Β –≤―¹―²–Α–Ϋ–Β―² –Ϋ–Α –Φ–Β―¹―²–Ψ –Α–≤―²–Ψ–Φ–Α―²–Η―΅–Β―¹–Κ–Η. –ö―Ä–Ψ–Φ–Β ―²–Ψ–≥–Ψ, ―¹―É―â–Β―¹―²–≤―É–Β―² ―²–Β–Ψ―Ä–Η―è –Ψ ―²–Ψ–Φ, ―΅―²–Ψ ―Ä–Α–Ζ–Φ–Β―Ä ―΅–Α―¹―²–Η―Ü –Ω–Ψ―Ä–Ψ―à–Κ–Α ―²–Α–Κ–Ε–Β ―¹–≤―è–Ζ–Α–Ϋ ―¹ ―Ä–Α―¹–Κ–Ψ–Μ–Ψ–Φ –Κ–Α–Ω―¹―É–Μ―΄, –Ϋ–Ψ –Κ–Ψ–Ϋ–Κ―Ä–Β―²–Ϋ–Α―è ―¹–Η―²―É–Α―Ü–Η―è –Ϋ–Β –Ω–Ψ–¥―²–≤–Β―Ä–Ε–¥–Β–Ϋ–Α. –ï―¹–Μ–Η –Ω–Ψ–¥―²–≤–Β―Ä–¥–Η―²―¹―è, ―΅―²–Ψ ―Ä–Α–Ζ–Φ–Β―Ä ―΅–Α―¹―²–Η―Ü –Ω–Ψ―Ä–Ψ―à–Κ–Α –¥–Β–Ι―¹―²–≤–Η―²–Β–Μ―¨–Ϋ–Ψ –Φ–Ψ–Ε–Β―² –Ω―Ä–Η–≤–Ψ–¥–Η―²―¨ –Κ ―è–≤–Μ–Β–Ϋ–Η―é –≤―¹―²–Α–≤–Κ–Η –Η ―Ä–Α―¹–Κ–Ψ–Μ–Α, ―²–Ψ ―ç―²–Ψ ―¹–Μ–Β–¥―É–Β―² ―É―΅–Η―²―΄–≤–Α―²―¨ –≤–Ψ –≤―¹–Β–Ι –Κ–Α–Ω―¹―É–Μ–Β, –Κ–Ψ–≥–¥–Α –Ω―Ä–Η―à–Μ–Ψ –≤―Ä–Β–Φ―è –Ζ–Α–Φ–Β–Ϋ–Η―²―¨ ―¹–Β―²–Κ―É. –ö―Ä–Ψ–Φ–Β ―²–Ψ–≥–Ψ, ―¹–Μ–Η―à–Κ–Ψ–Φ –≤―΄―¹–Ψ–Κ–Η–Ι –Ζ–Α–Ω–Ψ―Ä–Ϋ―΄–Ι ―ç–Μ–Β–Φ–Β–Ϋ―² –Κ―Ä―΄―à–Κ–Η –Κ–Α–Ω―¹―É–Μ―΄ ―²–Α–Κ–Ε–Β –Φ–Ψ–Ε–Β―² ―¹–Ω―Ä–Ψ–≤–Ψ―Ü–Η―Ä–Ψ–≤–Α―²―¨ ―Ä–Α―¹–Κ–Ψ–Μ –Ω―Ä–Ψ―²–Η―Ä–Α–Ϋ–Η―è –Κ–Α–Ω―¹―É–Μ―΄. –ß―²–Ψ–±―΄ ―Ä–Β―à–Η―²―¨ –Ω―Ä–Ψ–±–Μ–Β–Φ―É ―Ä–Α―¹–Κ–Ψ–Μ–Α, –Φ–Ψ–Ε–Ϋ–Ψ –Ω–Ψ–Ω―΄―²–Α―²―¨―¹―è ―¹–Ψ–Κ―Ä–Α―²–Η―²―¨ ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η–Β –Φ–Β–Ε–¥―É –≤–Β―Ä―Ö–Ϋ–Β–Ι ―³–Ψ―Ä–Φ–Ψ–Ι –Η –≤–Β―Ä―Ö–Ϋ–Β–Ι –Ω–Μ–Η―²–Ψ–Ι, –Ϋ–Ψ ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η–Β –Ϋ–Β –Φ–Ψ–Ε–Β―² –±―΄―²―¨ ―¹–Μ–Η―à–Κ–Ψ–Φ –Κ–Ψ―Ä–Ψ―²–Κ–Η–Φ, –Ω―Ä–Η–Ϋ―Ü–Η–Ω –Ζ–Α–Κ–Μ―é―΅–Α–Β―²―¹―è –≤ ―²–Ψ–Φ, ―΅―²–Ψ–±―΄ ―Ä–Α―¹–Κ–Ψ–Μ –Β―â–Β –Ϋ–Β –Ω―Ä–Ψ–Η–Ζ–Ψ―à–Β–Μ –¥–Ψ ―²–Ψ–≥–Ψ, –Κ–Α–Κ –Ψ–Ϋ–Η –±―É–¥―É―² ―¹–Ψ–Β–¥–Η–Ϋ–Β–Ϋ―΄ –≤–Φ–Β―¹―²–Β.

–†–Α–Ζ–Ϋ–Η―Ü–Α –≤ –Ζ–Α–≥―Ä―É–Ζ–Κ–Β –Ψ–±―΄―΅–Ϋ–Ψ –Ϋ–Α–Ω―Ä―è–Φ―É―é ―¹–≤―è–Ζ–Α–Ϋ–Α ―¹ –Ω–Ψ―Ä–Ψ―à–Κ–Ψ–Φ. –ï–¥–Η–Ϋ–Ψ–≥–Ψ ―Ä–Β―à–Β–Ϋ–Η―è ―ç―²–Ψ–Ι –Ω―Ä–Ψ–±–Μ–Β–Φ―΄ –Ϋ–Β ―¹―É―â–Β―¹―²–≤―É–Β―², –Η –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ω–Β―Ä–Β–Ϋ–Α―¹―²―Ä–Ψ–Η―²―¨ ―Ä―΄―΅–Α–≥ –¥–Ψ–Ζ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è. –ï―¹–Μ–Η ―É―¹―²–Α–Ϋ–Ψ–≤–Μ–Β–Ϋ–Ψ, ―΅―²–Ψ –Ω―Ä–Ψ–±–Μ–Β–Φ–Α ―¹–≤―è–Ζ–Α–Ϋ–Α ―¹ –Ω–Ψ―Ä–Ψ―à–Κ–Ψ–Φ, ―²–Ψ, –≤ ―Ü–Β–Μ―è―Ö –±–Β–Ζ–Ψ–Ω–Α―¹–Ϋ–Ψ―¹―²–Η –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η―è, –¥–Ψ–Ζ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β ―¹–Μ–Β–¥―É–Β―² –Ζ–Α–±―Ä–Α–Κ–Ψ–≤–Α―²―¨, –Α –Ω–Ψ–Ζ–Η―Ü–Η―é –≥―Ä–Α–Ϋ―É–Μ―è―Ü–Η–Η βÄ™ –Ω–Β―Ä–Β―Ä–Α–±–Ψ―²–Α―²―¨. –≠―²–Ψ ―¹–≤―è–Ζ–Α–Ϋ–Ψ ―¹ ―²–Β–Φ, ―΅―²–Ψ –Ϋ–Β―²–Ψ―΅–Ϋ–Ψ―¹―²–Η –≤ –¥–Ψ–Ζ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Η –Ϋ–Α–Ω―Ä―è–Φ―É―é –≤–Μ–Η―è―é―² –Ϋ–Α ―²–Ψ―΅–Ϋ–Ψ―¹―²―¨ –¥–Ψ–Ζ―΄ –Ω―Ä–Β–Ω–Α―Ä–Α―²–Α, –Ω―Ä–Η–Ϋ–Η–Φ–Α–Β–Φ–Ψ–≥–Ψ –Ω–Α―Ü–Η–Β–Ϋ―²–Ψ–Φ, ―΅―²–Ψ –Ϋ–Β–≥–Α―²–Η–≤–Ϋ–Ψ ―¹–Κ–Α–Ζ―΄–≤–Α–Β―²―¹―è –Ϋ–Α –Β–≥–Ψ ―³–Η–Ζ–Η―΅–Β―¹–Κ–Ψ–Φ –Η –Ω―¹–Η―Ö–Η―΅–Β―¹–Κ–Ψ–Φ –Ζ–¥–Ψ―Ä–Ψ–≤―¨–Β.

–ü–Ψ–Φ–Η–Φ–Ψ –≤―΄―à–Β–Ω–Β―Ä–Β―΅–Η―¹–Μ–Β–Ϋ–Ϋ―΄―Ö –Ψ―¹–Ϋ–Ψ–≤–Ϋ―΄―Ö –Ϋ–Β–Η―¹–Ω―Ä–Α–≤–Ϋ–Ψ―¹―²–Β–Ι, ―¹―É―â–Β―¹―²–≤―É―é―² –Η –¥―Ä―É–≥–Η–Β ―Ä–Α―¹–Ω―Ä–Ψ―¹―²―Ä–Α–Ϋ―ë–Ϋ–Ϋ―΄–Β –Ϋ–Β–Η―¹–Ω―Ä–Α–≤–Ϋ–Ψ―¹―²–Η. –ù–Α–Ω―Ä–Η–Φ–Β―Ä, ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η–Β –Φ–Β–Ε–¥―É ―¹–Κ―Ä–Β–±–Κ–Ψ–Φ –¥–Μ―è –Ω–Ψ―Ä–Ψ―à–Κ–Α –Η –¥–Ψ–Ζ–Η―Ä–Ψ–≤–Ψ―΅–Ϋ―΄–Φ –¥–Η―¹–Κ–Ψ–Φ –¥–Ψ–Μ–Ε–Ϋ–Ψ ―¹–Ψ―¹―²–Α–≤–Μ―è―²―¨ 0,5 –Φ–Φ, –Ω―Ä–Η ―É―¹–Μ–Ψ–≤–Η–Η, ―΅―²–Ψ –Ψ–Ϋ –Ϋ–Β –Κ–Α―¹–Α–Β―²―¹―è –¥–Ψ–Ζ–Η―Ä–Ψ–≤–Ψ―΅–Ϋ–Ψ–≥–Ψ –¥–Η―¹–Κ–Α. –†–Β–≥―É–Μ–Η―Ä–Ψ–≤–Κ–Α ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η―è –≤ –±–Ψ–Μ―¨―à―É―é –Η–Μ–Η –Φ–Β–Ϋ―¨―à―É―é ―¹―²–Ψ―Ä–Ψ–Ϋ―É –Φ–Ψ–Ε–Β―² –Ϋ–Α–Ω―Ä―è–Φ―É―é –≤–Μ–Η―è―²―¨ –Ϋ–Α –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ –Ζ–Α–≥―Ä―É–Ζ–Κ–Η. –‰–Ϋ–Ψ–≥–¥–Α –Ζ–Α–≥―Ä―É–Ζ–Κ–Α –Ϋ–Η–Ζ–Κ–Α―è, –≤―΄ –Φ–Ψ–Ε–Β―²–Β –Ω–Ψ–Ω―Ä–Ψ–±–Ψ–≤–Α―²―¨ –Ψ―²―Ä–Β–≥―É–Μ–Η―Ä–Ψ–≤–Α―²―¨ ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η–Β; –Β―¹–Μ–Η –Ζ–Α–≥―Ä―É–Ζ–Κ–Α –≤―΄―¹–Ψ–Κ–Α―è –Ϋ–Α –Ϋ–Β–±–Ψ–Μ―¨―à–Ψ–Φ ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η–Η, –Η ―Ä―΄―΅–Α–≥ –Ζ–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è –Ϋ–Β –Ϋ–Α―Ö–Ψ–¥–Η―²―¹―è –Ω–Ψ–¥ –¥–Α–≤–Μ–Β–Ϋ–Η–Β–Φ, –Ω–Ψ–Ε–Α–Μ―É–Ι―¹―²–Α, –Ψ–±―Ä–Α―²–Η―²–Β―¹―¨ –Κ –≥―Ä–Α–Ϋ―É–Μ―è―²–Ψ―Ä―É –¥–Μ―è –Ω–Β―Ä–Β–¥–Β–Μ–Κ–Η –Ϋ–Α–Ω―Ä―è–Φ―É―é. –ö―Ä–Ψ–Φ–Β ―²–Ψ–≥–Ψ, –Ω–Ψ–¥―à–Η–Ω–Ϋ–Η–Κ–Η –Ϋ–Α –≤―΄―Ö–Ψ–¥–Β –≥–Ψ―²–Ψ–≤–Ψ–≥–Ψ –Ω―Ä–Ψ–¥―É–Κ―²–Α, –≤ –Φ–Β―¹―²–Β –±–Μ–Ψ–Κ–Η―Ä–Ψ–≤–Κ–Η –Η –≤ –Κ–Α–Ω―¹―É–Μ–Β –¥–Μ―è –Ψ―²–±―Ä–Α–Κ–Ψ–≤–Κ–Η –Ψ―²―Ö–Ψ–¥–Ψ–≤ –Μ–Β–≥–Κ–Ψ –Ζ–Α―¹–Ψ―Ä―è―é―²―¹―è –Ω–Ψ―Ä–Ψ―à–Κ–Ψ–Φ, –≤ ―ç―²–Ψ –≤―Ä–Β–Φ―è –Ω–Ψ–¥―à–Η–Ω–Ϋ–Η–Κ–Η ―¹–Μ–Β–¥―É–Β―² ―¹–≤–Ψ–Β–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ –Ψ―΅–Η―â–Α―²―¨ –Η –Ζ–Α–Ω―Ä–Α–≤–Μ―è―²―¨ –Ϋ―É–Ε–Ϋ―΄–Φ –Κ–Ψ–Μ–Η―΅–Β―¹―²–≤–Ψ–Φ –Φ–Α―¹–Μ–Α, –Α ―ç―³―³–Β–Κ―² –Ψ―² –¥–Ψ–±–Α–≤–Μ–Β–Ϋ–Η―è ―¹–Φ–Α–Ζ–Κ–Η –≤ ―ç―²–Η –Φ–Β―¹―²–Α –Μ―É―΅―à–Β, ―΅–Β–Φ –Ψ―² –Ϋ–Α–Ϋ–Β―¹–Β–Ϋ–Η―è –Φ–Α―à–Η–Ϋ–Ϋ–Ψ–≥–Ψ –Φ–Α―¹–Μ–Α. –ü–Ψ―¹–Μ–Β –Ψ―΅–Η―¹―²–Κ–Η ―¹–Μ–Β–¥―É–Β―² ―É–±–Β–¥–Η―²―¨―¹―è, ―΅―²–Ψ –Ω–Ψ–¥―à–Η–Ω–Ϋ–Η–Κ –≤―΄―¹―É―à–Β–Ϋ, –≤ –Ω―Ä–Ψ―²–Η–≤–Ϋ–Ψ–Φ ―¹–Μ―É―΅–Α–Β –Ψ–Ϋ –Ϋ–Β–Φ–Β–¥–Μ–Β–Ϋ–Ϋ–Ψ –Ζ–Α―¹–Ψ―Ä–Η―²―¹―è ―¹–Ϋ–Ψ–≤–Α. –ü–Ψ–¥―à–Η–Ω–Ϋ–Η–Κ–Η ―¹–Μ–Β–¥―É–Β―² –¥–Β–Φ–Ψ–Ϋ―²–Η―Ä–Ψ–≤–Α―²―¨ –¥–Μ―è –Ψ―΅–Η―¹―²–Κ–Η –Η ―¹–Φ–Α–Ζ–Κ–Η –Κ–Α–Ε–¥―΄–Ι ―Ä–Α–Ζ –Ω―Ä–Η –Ψ―΅–Η―¹―²–Κ–Β –Ω–Ψ–Μ―è. –ö―Ä–Ψ–Φ–Β ―²–Ψ–≥–Ψ, –Ψ―à–Η–±–Κ–Α ―¹–Η–Ϋ―Ö―Ä–Ψ–Ϋ–Η–Ζ–Α―Ü–Η–Η –¥–Β–Ι―¹―²–≤–Η―è –Κ―É–Μ–Α―΅–Κ–Α ―²–Α–Κ–Ε–Β –Φ–Ψ–Ε–Β―² –Ω―Ä–Η–≤–Β―¹―²–Η –Κ –≤―΄―Ö–Ψ–¥―É –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η―è –Η–Ζ ―¹―²―Ä–Ψ―è, –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ψ―²―Ä–Β–≥―É–Μ–Η―Ä–Ψ–≤–Α―²―¨ –Η –Ω―Ä–Ψ–≤–Β―Ä–Η―²―¨ –Κ―É–Μ–Α―΅–Ψ–Κ, ―΅―²–Ψ–±―΄ ―É–±–Β–¥–Η―²―¨―¹―è –≤ –Ω―Ä–Α–≤–Η–Μ―¨–Ϋ–Ψ―¹―²–Η ―¹–Η–Ϋ―Ö―Ä–Ψ–Ϋ–Η–Ζ–Α―Ü–Η–Η –Β–≥–Ψ –¥–Β–Ι―¹―²–≤–Η―è –Η –Ψ–±–Β―¹–Ω–Β―΅–Η―²―¨ –Ϋ–Ψ―Ä–Φ–Α–Μ―¨–Ϋ―É―é ―Ä–Α–±–Ψ―²―É –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η―è.

–ü―Ä–Η –Ψ–±–Ϋ–Α―Ä―É–Ε–Β–Ϋ–Η–Η –Ϋ–Β–Η―¹–Ω―Ä–Α–≤–Ϋ–Ψ―¹―²–Η –Κ–Α–Ω―¹―É–Μ―΄, –Κ–Ψ―²–Ψ―Ä―É―é –Ϋ–Β–≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ –Ψ―²–¥–Β–Μ–Η―²―¨, ―¹–Μ–Β–¥―É–Β―² ―¹–≤–Ψ–Β–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ –Ζ–Α–Φ–Β–Ϋ–Η―²―¨ –Κ–Α–Ω―¹―É–Μ―É, ―΅―²–Ψ–±―΄ –Ψ–Ϋ–Α ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤–Ψ–≤–Α–Μ–Α ―¹―²–Α–Ϋ–¥–Α―Ä―²–Α–Φ –Κ–Α―΅–Β―¹―²–≤–Α, –Α ―²–Α–Κ–Ε–Β –¥–Μ―è –Ψ–±–Β―¹–Ω–Β―΅–Β–Ϋ–Η―è ―²–Ψ―΅–Ϋ–Ψ―¹―²–Η –Φ–Α―²–Β―Ä–Η–Α–Μ–Α, ―Ä–Α–Ζ–Φ–Β―Ä–Α –Η –¥―Ä―É–≥–Η―Ö –Ω–Α―Ä–Α–Φ–Β―²―Ä–Ψ–≤ –Κ–Α–Ω―¹―É–Μ―΄. –ï―¹–Μ–Η –≤–Α–Κ―É―É–Φ ―¹–Μ–Η―à–Κ–Ψ–Φ –Φ–Α–Μ, –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ω―Ä–Ψ–≤–Β―Ä–Η―²―¨ –≤–Α–Κ―É―É–Φ–Ϋ―΄–Ι –Ϋ–Α―¹–Ψ―¹. –ï―¹–Μ–Η –Β―¹―²―¨ –Ϋ–Β–Η―¹–Ω―Ä–Α–≤–Ϋ–Ψ―¹―²―¨, –Ψ–±―Ä–Α―²–Η―²–Β―¹―¨ –Κ ―¹–Ω–Β―Ü–Η–Α–Μ–Η―¹―²―É –¥–Μ―è ―Ä–Β–Φ–Ψ–Ϋ―²–Α –Η–Μ–Η –Ζ–Α–Φ–Β–Ϋ―΄ –≤–Α–Κ―É―É–Φ–Ϋ–Ψ–≥–Ψ –Ϋ–Α―¹–Ψ―¹–Α. –ï―¹–Μ–Η –≤–Ψ–Ζ–¥―É―à–Ϋ―΄–Ι ―à–Μ–Α–Ϋ–≥, ―¹–Ψ–Β–¥–Η–Ϋ―è―é―â–Η–Ι –Κ–Α–Ω―¹―É–Μ―΄, –Ψ―²–¥–Β–Μ–Η–Μ―¹―è –Ψ―² ―Ä–Α–Ζ―Ä―΄–≤–Α, –Ϋ–Β–Φ–Β–¥–Μ–Β–Ϋ–Ϋ–Ψ –Ζ–Α–Φ–Β–Ϋ–Η―²–Β –≤–Ψ–Ζ–¥―É―à–Ϋ―΄–Ι ―à–Μ–Α–Ϋ–≥. –ï―¹–Μ–Η ―³–Η–Μ―¨―²―Ä―É―é―â–Α―è –Φ–Β–Φ–±―Ä–Α–Ϋ–Α –≤–Α–Κ―É―É–Φ–Ϋ–Ψ–≥–Ψ –Ϋ–Α―¹–Ψ―¹–Α –Ζ–Α―¹–Ψ―Ä–Η–Μ–Α―¹―¨, ―²―â–Α―²–Β–Μ―¨–Ϋ–Ψ –Ψ―΅–Η―¹―²–Η―²–Β ―³–Η–Μ―¨―²―Ä―É―é―â―É―é –Φ–Β–Φ–±―Ä–Α–Ϋ―É. –ü―Ä–Η –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ―¹―²–Η –Φ–Ψ–Ε–Ϋ–Ψ ―Ä–Β–≥―É–Μ―è―Ä–Ϋ–Ψ –Ω―Ä–Ψ–≤–Β―Ä―è―²―¨ ―¹–Ψ―¹―²–Ψ―è–Ϋ–Η–Β ―³–Η–Μ―¨―²―Ä―É―é―â–Β–Ι –Φ–Β–Φ–±―Ä–Α–Ϋ―΄, –Ϋ–Α–Ω―Ä–Η–Φ–Β―Ä, –Ω–Ψ―¹–Μ–Β –Κ–Α–Ε–¥–Ψ–≥–Ψ –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α–Ϋ–Η―è ―΅–Β―Ä–Β–Ζ –Ψ–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Ϋ―΄–Ι –Ω―Ä–Ψ–Φ–Β–Ε―É―²–Ψ–Κ –≤―Ä–Β–Φ–Β–Ϋ–Η, –Ϋ–Α–Ω―Ä–Η–Φ–Β―Ä, ―΅–Β―Ä–Β–Ζ 50 ―΅–Α―¹–Ψ–≤, ―΅―²–Ψ–±―΄ ―É–±–Β–¥–Η―²―¨―¹―è, ―΅―²–Ψ –Ψ–Ϋ–Α –Ϋ–Β –Ζ–Α―¹–Ψ―Ä–Β–Ϋ–Α. –ï―¹–Μ–Η –Ω–Ψ―Ä–Ψ―à–Ψ–Κ ―¹–Μ–Η―à–Κ–Ψ–Φ –Μ–Η–Ω–Κ–Η–Ι –Η –Φ–Ψ–Ε–Β―² –Ζ–Α–±–Μ–Ψ–Κ–Η―Ä–Ψ–≤–Α―²―¨ –Φ–Ψ–¥―É–Μ―¨, –Β–≥–Ψ –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ϋ–Β–Φ–Β–¥–Μ–Β–Ϋ–Ϋ–Ψ –Ψ―΅–Η―¹―²–Η―²―¨. –î–Μ―è –Ω―Ä–Ψ–Φ―΄–≤–Κ–Η ―¹―²–Β―Ä–Ε–Ϋ―è, –Φ–Ψ–¥―É–Μ―è, –¥–Ψ–Ζ–Η―Ä―É―é―â–Β–≥–Ψ –¥–Η―¹–Κ–Α, –Φ–Β–¥–Ϋ–Ψ–≥–Ψ –¥–Η―¹–Κ–Α –Η –Ω–Ψ–¥ –±–Α–Μ–Μ–Ψ–Ϋ–Ψ–Φ –Φ–Ψ–Ε–Ϋ–Ψ –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α―²―¨ –Ω–Η―²―¨–Β–≤―É―é –≤–Ψ–¥―É. –ü―Ä–Η –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ―¹―²–Η –Η―¹–Ω–Ψ–Μ―¨–Ζ―É–Ι―²–Β –Ω–Μ–Α―¹―²–Η–Κ–Ψ–≤―É―é ―â―ë―²–Κ―É, –Ω–Ψ–Κ–Α –Ψ–±―ä–Β–Κ―² –Ϋ–Β –Ω―Ä–Η–Ψ–±―Ä–Β―²―ë―² –Ω–Β―Ä–≤–Ψ–Ϋ–Α―΅–Α–Μ―¨–Ϋ―΄–Ι ―Ü–≤–Β―², –±–Β–Ζ –Ω―è―²–Β–Ϋ –Η –Ϋ–Α–Κ–Η–Ω–Η. –ü―Ä–Ψ–Φ―΄–≤–Ψ―΅–Ϋ–Α―è –≤–Ψ–¥–Α –¥–Ψ–Μ–Ε–Ϋ–Α –±―΄―²―¨ ―΅–Η―¹―²–Ψ–Ι, –±–Β―¹―Ü–≤–Β―²–Ϋ–Ψ–Ι –Η –±–Β–Ζ –Ω―Ä–Η–Φ–Β―¹–Β–Ι. –½–Α―²–Β–Φ –Ω―Ä–Ψ–Φ–Ψ–Ι―²–Β –Ψ―΅–Η―â–Β–Ϋ–Ϋ–Ψ–Ι –≤–Ψ–¥–Ψ–Ι –Η –Ψ―²–Ω―Ä–Α–≤―¨―²–Β –≤ ―¹―É―à–Η–Μ―¨–Ϋ―É―é –Κ–Α–Φ–Β―Ä―É ―¹ ―Ü–Η―Ä–Κ―É–Μ―è―Ü–Η–Β–Ι –≥–Ψ―Ä―è―΅–Β–≥–Ψ –≤–Ψ–Ζ–¥―É―Ö–Α CT-CI.

–î–Μ―è –Ω―Ä–Ψ–±–Μ–Β–Φ―΄ ―²―Ä–Β–Ϋ–Η―è –Κ–Α–Ω―¹―É–Μ―΄, –Β―¹–Μ–Η –Κ―Ä―΄―à–Κ–Α –Κ–Α–Ω―¹―É–Μ―΄ –Η –Κ–Ψ―Ä–Ω―É―¹ –Κ–Α–Ω―¹―É–Μ―΄ –Η–Ζ-–Ζ–Α ―Ä–Α–Ζ–Ϋ–Η―Ü―΄ ―¹–Μ–Η―à–Κ–Ψ–Φ –≤–Β–Μ–Η–Κ–Η, ―¹–Μ–Β–¥―É–Β―² ―Ä–Β―à–Η―²―¨, ―΅―²–Ψ–±―΄ –Ζ–Α–Φ–Β–Ϋ–Η―²―¨ –Ψ–±–Ψ–Μ–Ψ―΅–Κ―É –Κ–Α–Ω―¹―É–Μ―΄; –Β―¹–Μ–Η ―¹–Μ–Η―à–Κ–Ψ–Φ –Φ–Ϋ–Ψ–≥–Ψ –Ψ―¹―²–Α―²–Ψ―΅–Ϋ–Ψ–≥–Ψ –Ω–Ψ―Ä–Ψ―à–Κ–Α –Ϋ–Α –Φ–Ψ–¥―É–Μ–Β, –Ψ―΅–Η―¹―²–Η―²–Β –Φ–Ψ–¥―É–Μ―¨ –≤ ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤–Η–Η ―¹ –Ω―Ä–Ψ―Ü–Β―¹―¹–Ψ–Φ –Ψ―΅–Η―¹―²–Κ–Η, ―΅―²–Ψ–±―΄ –≥–Α―Ä–Α–Ϋ―²–Η―Ä–Ψ–≤–Α―²―¨, ―΅―²–Ψ –Φ–Ψ–¥―É–Μ―¨ ―΅–Η―¹―²―΄–Ι –Η –±–Β–Ζ –Ψ―¹―²–Α―²–Κ–Ψ–≤. –ï―¹–Μ–Η –≤–Β―Ä―Ö–Ϋ–Η–Ι –Η –Ϋ–Η–Ε–Ϋ–Η–Ι –Φ–Ψ–¥―É–Μ–Η –Ϋ–Β –≤―΄―Ä–Ψ–≤–Ϋ–Β–Ϋ―΄, –≤–Α–Φ –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α―²―¨ –Ψ―²–Μ–Α–¥–Ψ―΅–Ϋ―΄–Ι ―Ä―΄―΅–Α–≥, ―΅―²–Ψ–±―΄ –Ω–Ψ–≤―²–Ψ―Ä–Ϋ–Ψ –≤―΄―Ä–Ψ–≤–Ϋ―è―²―¨ –Φ–Ψ–¥―É–Μ―¨, –Ω–Ψ–Κ–Α –Ψ―²–Μ–Α–¥–Ψ―΅–Ϋ―΄–Ι ―Ä―΄―΅–Α–≥ –Ϋ–Β ―¹–Φ–Ψ–Ε–Β―² –Α–≤―²–Ψ–Φ–Α―²–Η―΅–Β―¹–Κ–Η –≤―¹―²–Α―²―¨ –Ϋ–Α –Φ–Β―¹―²–Ψ. –ï―¹–Μ–Η –≤―΄ –Ω–Ψ–¥–Ψ–Ζ―Ä–Β–≤–Α–Β―²–Β, ―΅―²–Ψ –Β―¹―²―¨ –Ω―Ä–Ψ–±–Μ–Β–Φ–Α ―¹ ―Ä–Α–Ζ–Φ–Β―Ä–Ψ–Φ ―΅–Α―¹―²–Η―Ü –Ω–Ψ―Ä–Ψ―à–Κ–Α, –Ω―Ä–Η –≤―΄–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η–Η –Ω―Ä–Ψ–≤–Β―Ä–Κ–Η ―¹–Μ–Β–¥―É–Β―² –¥–Ψ–±–Α–≤–Η―²―¨ –Ω―Ä–Ψ–≤–Β―Ä–Κ―É ―Ä–Α–Ζ–Φ–Β―Ä–Α ―΅–Α―¹―²–Η―Ü –Ω―Ä–Η –≤―¹―²–Α–≤–Κ–Β ―è–≤–Μ–Β–Ϋ–Η―è ―Ä–Α–Ζ–¥–Β–Μ–Β–Ϋ–Η―è –Ω―Ä–Ψ–≤–Β―Ä–Κ–Η ―ç–Μ–Β–Φ–Β–Ϋ―²–Α, –Β―¹–Μ–Η –Ω–Ψ–¥―²–≤–Β―Ä–Ε–¥–Α–Β―²―¹―è, ―΅―²–Ψ –Β―¹―²―¨ –≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤–Η–Β –Ϋ–Α ―Ü–Β–Μ–Ψ–Β –Ζ–Β―Ä–Ϋ–Ψ, ―Ä–Α―¹―¹–Φ–Ψ―²―Ä–Η―²–Β –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―²―¨ –Ζ–Α–Φ–Β–Ϋ―΄ ―ç–Κ―Ä–Α–Ϋ–Α. –ï―¹–Μ–Η –Ϋ–Α–Ω―ë―Ä―¹―²–Ψ–Κ –Ϋ–Α –Κ―Ä―΄―à–Κ–Β –Κ–Α–Ω―¹―É–Μ―΄ ―¹–Μ–Η―à–Κ–Ψ–Φ –≤―΄―¹–Ψ–Κ–Η–Ι, –≤―΄―¹–Ψ―²―É –Ϋ–Α–Ω―ë―Ä―¹―²–Κ–Α ―¹–Μ–Β–¥―É–Β―² –Ψ―²―Ä–Β–≥―É–Μ–Η―Ä–Ψ–≤–Α―²―¨ ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤―É―é―â–Η–Φ –Ψ–±―Ä–Α–Ζ–Ψ–Φ, ―΅―²–Ψ–±―΄ –Ϋ–Α–Ι―²–Η –Ω–Ψ–¥―Ö–Ψ–¥―è―â–Β–Β –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η–Β, ―΅―²–Ψ–±―΄ –Η–Ζ–±–Β–Ε–Α―²―¨ ―²―Ä–Β–Ϋ–Η―è –Κ–Α–Ω―¹―É–Μ―΄ –Η ―Ä–Α―¹–Κ–Ψ–Μ–Α.

–ï―¹–Μ–Η –Ω―Ä–Ψ–±–Μ–Β–Φ–Α –Ϋ–Β―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤–Η―è –Ζ–Α–≥―Ä―É–Ζ–Κ–Η ―¹–Μ–Η―à–Κ–Ψ–Φ –≤–Β–Μ–Η–Κ–Α, ―¹–Ϋ–Α―΅–Α–Μ–Α –Ω–Ψ–≤―²–Ψ―Ä–Ϋ–Ψ –Ψ―²―Ä–Β–≥―É–Μ–Η―Ä―É–Ι―²–Β ―Ä―΄―΅–Α–≥ –Ϋ–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è, –Β―¹–Μ–Η ―É―¹―²–Α–Ϋ–Ψ–≤–Μ–Β–Ϋ–Ψ, ―΅―²–Ψ ―ç―²–Ψ ―¹–≤―è–Ζ–Α–Ϋ–Ψ ―¹ –Ω–Ψ―Ä–Ψ―à–Κ–Ψ–Φ, ―Ä–Β―à–Η―²–Β–Μ―¨–Ϋ–Ψ –Ψ―²–Κ–Α–Ε–Η―²–Β―¹―¨ –Ψ―² –Ϋ–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è –Η –Ω–Ψ―²―Ä–Β–±―É–Ι―²–Β –Ω–Β―Ä–Β–¥–Β–Μ–Κ–Η –Ω–Ψ–Ζ–Η―Ü–Η–Η –≥―Ä–Α–Ϋ―É–Μ―è―Ü–Η–Η, ―΅―²–Ψ–±―΄ –≥–Α―Ä–Α–Ϋ―²–Η―Ä–Ψ–≤–Α―²―¨, ―΅―²–Ψ –Κ–Α―΅–Β―¹―²–≤–Ψ –Ω–Ψ―Ä–Ψ―à–Κ–Α –Η ―Ä–Α–Ζ–Φ–Β―Ä ―΅–Α―¹―²–Η―Ü ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤―É―é―² ―²―Ä–Β–±–Ψ–≤–Α–Ϋ–Η―è–Φ, ―΅―²–Ψ–±―΄ ―Ä–Β―à–Η―²―¨ –Ω―Ä–Ψ–±–Μ–Β–Φ―É –Ϋ–Β―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤–Η―è –Ζ–Α–≥―Ä―É–Ζ–Κ–Η –Η–Ζ –Η―¹―²–Ψ―΅–Ϋ–Η–Κ–Α.

–Δ–Β―Ö–Ϋ–Η―΅–Β―¹–Κ–Ψ–Β –Ψ–±―¹–Μ―É–Ε–Η–≤–Α–Ϋ–Η–Β –Α–≤―²–Ψ–Φ–Α―²–Η―΅–Β―¹–Κ–Ψ–Ι –Φ–Α―à–Η–Ϋ―΄ –¥–Μ―è –Ϋ–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è –Κ–Α–Ω―¹―É–Μ –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –¥–Μ―è –Ψ–±–Β―¹–Ω–Β―΅–Β–Ϋ–Η―è –Β–Β –Ϋ–Ψ―Ä–Φ–Α–Μ―¨–Ϋ–Ψ–Ι ―Ä–Α–±–Ψ―²―΄. –ü―Ä–Η –Β–Ε–Β–¥–Ϋ–Β–≤–Ϋ–Ψ–Φ ―²–Β―Ö–Ϋ–Η―΅–Β―¹–Κ–Ψ–Φ –Ψ–±―¹–Μ―É–Ε–Η–≤–Α–Ϋ–Η–Η –Ω―Ä–Ψ–≤–Β―Ä―è–Ι―²–Β, –Ϋ–Β –Ψ―¹–Μ–Α–±–Μ–Β–Ϋ―΄ –Μ–Η –Κ―Ä–Β–Ω–Β–Ε–Ϋ―΄–Β –±–Ψ–Μ―²―΄. –ü―Ä–Η –Η―Ö –Ψ–±–Ϋ–Α―Ä―É–Ε–Β–Ϋ–Η–Η ―¹–Μ–Β–¥―É–Β―² ―¹–≤–Ψ–Β–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ –Ζ–Α―²―è–≥–Η–≤–Α―²―¨ –Η―Ö, ―΅―²–Ψ–±―΄ –Ψ–±–Β―¹–Ω–Β―΅–Η―²―¨ ―É―¹―²–Ψ–Ι―΅–Η–≤–Ψ―¹―²―¨ –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η―è. –ï–Ε–Β–¥–Ϋ–Β–≤–Ϋ–Ψ –Ψ―΅–Η―â–Α–Ι―²–Β –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η–Β, ―É–¥–Α–Μ―è―è –Ω–Ψ―Ä–Ψ―à–Ψ–Κ –Η–Ζ –Ψ―²–≤–Β―Ä―¹―²–Η–Ι –¥–Μ―è –Ζ–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è –Ω–Ψ―Ä–Ψ―à–Κ–Ψ–Φ, ―¹–Ψ–Ω–Β–Μ, –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η –Κ―Ä―΄―à–Κ–Η, –Ψ―¹―²–Α―²–Κ–Η –Ω–Ψ―Ä–Ψ―à–Κ–Α, –Ω―΄–Μ―¨ –Η ―². –¥., ―΅―²–Ψ–±―΄ –Ω―Ä–Β–¥–Ψ―²–≤―Ä–Α―²–Η―²―¨ –Η–Ζ–Ϋ–Ψ―¹ –Η –Κ–Ψ―Ä―Ä–Ψ–Ζ–Η―é –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η―è. –†–Β–≥―É–Μ―è―Ä–Ϋ–Ψ ―¹–Φ–Α–Ζ―΄–≤–Α–Ι―²–Β –Ϋ–Α–Ω―Ä–Α–≤–Μ―è―é―â–Η–Β, –Ζ–≤–Β–Ζ–¥–Ψ―΅–Κ–Η, –≤–Α–Μ―΄ –Η ―². –¥. –≤―¹–Β―Ö –Ω–Ψ–¥–≤–Η–Ε–Ϋ―΄―Ö ―΅–Α―¹―²–Β–Ι, –Ϋ–Α–Ω―Ä–Η–Φ–Β―Ä, –Β–Ε–Β–Ϋ–Β–¥–Β–Μ―¨–Ϋ–Ψ, –¥–Μ―è –Ψ–±–Β―¹–Ω–Β―΅–Β–Ϋ–Η―è –Ω–Μ–Α–≤–Ϋ–Ψ–≥–Ψ ―Ö–Ψ–¥–Α –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η―è.

–ü―Ä–Η –Φ–Β–Μ–Κ–Ψ–Φ ―Ä–Β–Φ–Ψ–Ϋ―²–Β ―É–¥–Α–Μ–Η―²–Β –Φ–Α―¹–Μ―è–Ϋ―΄–Β –Ω―è―²–Ϋ–Α –Ϋ–Α –Ω―Ä–Η–≤–Ψ–¥–Ϋ–Ψ–Ι ―Ü–Β–Ω–Η, –Ζ–≤–Β–Ζ–¥–Ψ―΅–Κ–Β, –Κ―É–Μ–Α―΅–Κ–Β, –Ω–Ψ–¥―à–Η–Ω–Ϋ–Η–Κ–Β –Η ―Ä–Ψ–Μ–Η–Κ–Β –Η –¥–Ψ–±–Α–≤―¨―²–Β ―¹–Φ–Α–Ζ–Κ―É (–Κ–Ψ–Ϋ―¹–Η―¹―²–Β–Ϋ―²–Ϋ―É―é ―¹–Φ–Α–Ζ–Κ―É); –Ω―Ä–Ψ–≤–Β―Ä―¨―²–Β –Κ–Ψ–Μ–Η―΅–Β―¹―²–≤–Ψ –Φ–Α―¹–Μ–Α –≤ –≥–Μ–Α–≤–Ϋ–Ψ–Φ ―Ä–Β–¥―É–Κ―²–Ψ―Ä–Β –Ω–Β―Ä–Β–¥–Α―΅–Η –Η ―Ä–Β–¥―É–Κ―²–Ψ―Ä–Β –Ω–Ψ–¥–Α―΅–Η, –Η ―¹–≤–Ψ–Β–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ –¥–Ψ–Μ–Β–Ι―²–Β –Φ–Α―¹–Μ–Ψ, –Β―¹–Μ–Η –Β–≥–Ψ –Κ–Ψ–Μ–Η―΅–Β―¹―²–≤–Ψ –Ϋ–Β–¥–Ψ―¹―²–Α―²–Ψ―΅–Ϋ–Ψ; –Ω―Ä–Ψ–≤–Β―Ä―¨―²–Β –Η –Ψ―²―Ä–Β–≥―É–Μ–Η―Ä―É–Ι―²–Β –Ϋ–Α―²―è–Ε–Β–Ϋ–Η–Β –Ω―Ä–Η–≤–Ψ–¥–Ϋ–Ψ–Ι ―Ü–Β–Ω–Η; –Ψ―΅–Η―¹―²–Η―²–Β ―¹–Β―²–Κ―É ―³–Η–Μ―¨―²―Ä–Α; ―É–¥–Α–Μ–Η―²–Β –Ω–Ψ―Ä–Ψ―à–Ψ–Κ ―¹ –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η –Ω–Ψ–≤–Ψ―Ä–Ψ―²–Ϋ–Ψ–≥–Ψ ―¹―²–Ψ–Μ–Α –Η –¥–Β―²–Α–Μ–Β–Ι; –Ω―Ä–Ψ–≤–Β―Ä―¨―²–Β ―ç–Μ–Β–Κ―²―Ä–Η―΅–Β―¹–Κ―É―é ―¹–Η―¹―²–Β–Φ―É ―É–Ω―Ä–Α–≤–Μ–Β–Ϋ–Η―è, –Ζ–Α–Φ–Β–Ϋ–Η―²–Β –Κ–Ψ–Φ–Ω–Ψ–Ϋ–Β–Ϋ―²―΄ ―¹–Ψ ―¹–Κ―Ä―΄―²–Ψ–Ι –Ψ–Ω–Α―¹–Ϋ–Ψ―¹―²―¨―é –Η ―É–¥–Α–Μ–Η―²–Β –Ω–Ψ―Ä–Ψ―à–Ψ–Κ –Η –Ω―΄–Μ―¨; –Ω―Ä–Ψ–≤–Β―Ä―¨―²–Β –Φ―É―³―²―΄ –Ϋ–Α –Ω―Ä–Β–¥–Φ–Β―² –Ψ―¹–Μ–Α–±–Μ–Β–Ϋ–Η―è –Η –Ζ–Α―²―è–Ϋ–Η―²–Β –Η―Ö.

–Γ―Ä–Β–¥–Ϋ–Η–Ι ―Ä–Β–Φ–Ψ–Ϋ―² –≤–Κ–Μ―é―΅–Α–Β―² –≤ ―¹–Β–±―è ―¹–Ψ–¥–Β―Ä–Ε–Α–Ϋ–Η–Β –Φ–Β–Μ–Κ–Ψ–≥–Ψ ―Ä–Β–Φ–Ψ–Ϋ―²–Α, –Α ―²–Α–Κ–Ε–Β ―¹–Ϋ―è―²–Η–Β –Κ―É–Μ–Α―΅–Κ–Α –Ω–Ψ–≤–Ψ―Ä–Ψ―²–Ϋ–Ψ–≥–Ψ –¥–Η―¹–Κ–Α, ―É–¥–Α–Μ–Β–Ϋ–Η–Β –Φ–Α―¹–Μ–Α, –Ω―Ä–Ψ–≤–Β―Ä–Κ―É –Μ–Η–Ϋ–Η–Η –Κ–Ψ–Ϋ―²―É―Ä–Α –Κ―É–Μ–Α―΅–Κ–Α, –Ϋ–Α–Ϋ–Β―¹–Β–Ϋ–Η–Β ―¹–Φ–Α–Ζ–Κ–Η; –Ω―Ä–Ψ–≤–Β―Ä–Κ―É –Ω–Ψ–¥―à–Η–Ω–Ϋ–Η–Κ–Ψ–≤, ―É―¹―²–Α–Ϋ–Ψ–≤–Μ–Β–Ϋ–Ϋ―΄―Ö –Ϋ–Α ―¹–Κ–Ψ–Μ―¨–Ζ―è―â–Β–Ι ―Ä–Α–Φ–Β, –Ζ–Α–Φ–Β–Ϋ―É –Ψ―¹–Μ–Α–±–Μ–Β–Ϋ–Ϋ―΄―Ö, –Η–Ζ–Ϋ–Ψ―à–Β–Ϋ–Ϋ―΄―Ö –Ω–Ψ–¥―à–Η–Ω–Ϋ–Η–Κ–Ψ–≤; –Ω―Ä–Ψ–≤–Β―Ä–Κ―É, ―Ä–Β–Φ–Ψ–Ϋ―² –Η–Μ–Η –Ζ–Α–Φ–Β–Ϋ―É –Φ–Β―Ö–Α–Ϋ–Η–Ζ–Φ–Α ―¹–Ψ―Ä―²–Η―Ä–Ψ–≤–Κ–Η –Κ–Α–Ω―¹―É–Μ; –Ω―Ä–Ψ–≤–Β―Ä–Κ―É, ―Ä–Β–Φ–Ψ–Ϋ―² –Φ–Β―Ö–Α–Ϋ–Η–Ζ–Φ–Α –Ω–Ψ–¥–Α―΅–Η –Κ–Α–Ω―¹―É–Μ, –Ζ–Α–Φ–Β–Ϋ―É –Ω–Ψ–≤―Ä–Β–Ε–¥–Β–Ϋ–Ϋ―΄―Ö –Ω–Ψ–¥―à–Η–Ω–Ϋ–Η–Κ–Ψ–≤ –Η –¥–Β―²–Α–Μ–Β–Ι; –Ω―Ä–Ψ–≤–Β―Ä–Κ―É, ―Ä–Β–Φ–Ψ–Ϋ―² –Φ–Β―Ö–Α–Ϋ–Η–Ζ–Φ–Α –Ψ―²–±―Ä–Α–Κ–Ψ–≤–Κ–Η, –Φ–Β―Ö–Α–Ϋ–Η–Ζ–Φ–Α –Ω―Ä–Β―¹―¹–Ψ–≤–Α–Ϋ–Η―è, –Φ–Β―Ö–Α–Ϋ–Η–Ζ–Φ–Α –≤―΄―²–Α–Μ–Κ–Η–≤–Α–Ϋ–Η―è –≥–Ψ―²–Ψ–≤–Ψ–Ι –Ω―Ä–Ψ–¥―É–Κ―Ü–Η–Η, –Ζ–Α–Φ–Β–Ϋ―É –Η–Ζ–Ϋ–Ψ―à–Β–Ϋ–Ϋ―΄―Ö –Ω–Ψ–¥―à–Η–Ω–Ϋ–Η–Κ–Ψ–≤ –Η –¥–Β―²–Α–Μ–Β–Ι; –Ω―Ä–Ψ–≤–Β―Ä–Κ―É, ―Ä–Β–Φ–Ψ–Ϋ―² –Φ–Β―Ö–Α–Ϋ–Η–Ζ–Φ–Α –Ω–Ψ–¥–Α―΅–Η –Ω–Ψ―Ä–Ψ―à–Κ–Α; –Ω―Ä–Ψ–≤–Β―Ä–Κ―É, ―Ä–Β–Φ–Ψ–Ϋ―² –Φ–Β―Ö–Α–Ϋ–Η–Ζ–Φ–Α –Ω–Ψ–¥–Α―΅–Η –Ω–Ψ―Ä–Ψ―à–Κ–Α, –Ζ–Α–Φ–Β–Ϋ―É –Η–Ζ–Ϋ–Ψ―à–Β–Ϋ–Ϋ―΄―Ö –Ω–Ψ–¥―à–Η–Ω–Ϋ–Η–Κ–Ψ–≤ –Η –¥–Β―²–Α–Μ–Β–Ι; –Ω―Ä–Ψ–≤–Β―Ä–Κ―É –Η ―Ä–Β–Φ–Ψ–Ϋ―² –Φ–Β―Ö–Α–Ϋ–Η–Ζ–Φ–Α –Ω–Ψ–¥–Α―΅–Η –Ω–Ψ―Ä–Ψ―à–Κ–Α, –Ζ–Α–Φ–Β–Ϋ―É –Η–Ζ–Ϋ–Ψ―à–Β–Ϋ–Ϋ―΄―Ö –Ω–Ψ–¥―à–Η–Ω–Ϋ–Η–Κ–Ψ–≤ –Η –¥–Β―²–Α–Μ–Β–Ι –Η –¥–Β―²–Α–Μ–Β–Ι; –Ω―Ä–Ψ–≤–Β―Ä–Κ―É –Η ―Ä–Β–Φ–Ψ–Ϋ―² –Φ–Β―Ö–Α–Ϋ–Η–Ζ–Φ–Α –Ω–Ψ–¥–Α―΅–Η –Ω–Ψ―Ä–Ψ―à–Κ–Α, –Ζ–Α–Φ–Β–Ϋ―É –Η–Ζ–Ϋ–Ψ―à–Β–Ϋ–Ϋ―΄―Ö –Ω–Ψ–¥―à–Η–Ω–Ϋ–Η–Κ–Ψ–≤ –Η –¥–Β―²–Α–Μ–Β–Ι; –Ω―Ä–Ψ–≤–Β―Ä–Κ―É –Η ―Ä–Β–Φ–Ψ–Ϋ―² –Φ–Β―Ö–Α–Ϋ–Η–Ζ–Φ–Α –Ω–Ψ–¥–Α―΅–Η –Ω–Ψ―Ä–Ψ―à–Κ–Α, –Ζ–Α–Φ–Β–Ϋ―É –Ω–Ψ–≤―Ä–Β–Ε–¥–Β–Ϋ–Ϋ―΄―Ö –¥–Β―²–Α–Μ–Β–Ι; –Ζ–Α–Φ–Β–Ϋ―É ―¹–Φ–Α–Ζ–Ψ―΅–Ϋ–Ψ–≥–Ψ –Φ–Α―¹–Μ–Α –≤ ―Ä–Β–¥―É–Κ―²–Ψ―Ä–Β, –Α ―²–Α–Κ–Ε–Β –Ζ–Α–Φ–Β–Ϋ―É ―¹–Φ–Α–Ζ–Ψ―΅–Ϋ–Ψ–≥–Ψ –Φ–Α―¹–Μ–Α –≤ –Η–Ϋ–¥–Β–Κ―¹–Ϋ–Ψ–Ι –Κ–Ψ―Ä–Ψ–±–Κ–Β.

–ö–Α–Ω–Η―²–Α–Μ―¨–Ϋ―΄–Ι ―Ä–Β–Φ–Ψ–Ϋ―² ―²―Ä–Β–±―É–Β―² –Κ–Ψ–Φ–Ω–Μ–Β–Κ―¹–Ϋ–Ψ–Ι –Ω―Ä–Ψ–≤–Β―Ä–Κ–Η –Η ―Ä–Β–Φ–Ψ–Ϋ―²–Α –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η―è –¥–Μ―è –Ψ–±–Β―¹–Ω–Β―΅–Β–Ϋ–Η―è –Β–≥–Ψ –Ψ–Ω―²–Η–Φ–Α–Μ―¨–Ϋ–Ψ–Ι –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²–Η. –Γ–Ψ―΅–Β―²–Α–Ϋ–Η–Β ―²–Β–Κ―É―â–Β–≥–Ψ ―²–Β―Ö–Ϋ–Η―΅–Β―¹–Κ–Ψ–≥–Ψ –Ψ–±―¹–Μ―É–Ε–Η–≤–Α–Ϋ–Η―è, –Φ–Β–Μ–Κ–Ψ–≥–Ψ ―Ä–Β–Φ–Ψ–Ϋ―²–Α, ―¹―Ä–Β–¥–Ϋ–Β–≥–Ψ ―Ä–Β–Φ–Ψ–Ϋ―²–Α –Η –Κ–Α–Ω–Η―²–Α–Μ―¨–Ϋ–Ψ–≥–Ψ ―Ä–Β–Φ–Ψ–Ϋ―²–Α –Ω–Ψ–Ζ–≤–Ψ–Μ―è–Β―² ―ç―³―³–Β–Κ―²–Η–≤–Ϋ–Ψ –Ω―Ä–Ψ–¥–Μ–Η―²―¨ ―¹―Ä–Ψ–Κ ―¹–Μ―É–Ε–±―΄ –Α–≤―²–Ψ–Φ–Α―²–Η―΅–Β―¹–Κ–Ψ–Ι –Φ–Α―à–Η–Ϋ―΄ –¥–Μ―è –Ϋ–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è –Κ–Α–Ω―¹―É–Μ, –Ω–Ψ–≤―΄―¹–Η―²―¨ –Ϋ–Α–¥–Β–Ε–Ϋ–Ψ―¹―²―¨ –Η ―¹―²–Α–±–Η–Μ―¨–Ϋ–Ψ―¹―²―¨ ―Ä–Α–±–Ψ―²―΄ –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η―è.

–ê–≤―²–Ψ–Φ–Α―²–Η―΅–Β―¹–Κ–Α―è –Φ–Α―à–Η–Ϋ–Α –¥–Μ―è –Ϋ–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è –Κ–Α–Ω―¹―É–Μ –ë―É–¥―É―΅–Η –Κ–Μ―é―΅–Β–≤―΄–Φ –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η–Β–Φ –≤ ―³–Α―Ä–Φ–Α―Ü–Β–≤―²–Η―΅–Β―¹–Κ–Ψ–Ι –Ω―Ä–Ψ–Φ―΄―à–Μ–Β–Ϋ–Ϋ–Ψ―¹―²–Η, ―¹―²–Α–±–Η–Μ―¨–Ϋ–Α―è ―Ä–Α–±–Ψ―²–Α –Φ–Α―à–Η–Ϋ―΄ –Κ―Ä–Η―²–Η―΅–Β―¹–Κ–Η –≤–Α–Ε–Ϋ–Α –¥–Μ―è –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α –Μ–Β–Κ–Α―Ä―¹―²–≤–Β–Ϋ–Ϋ―΄―Ö –Ω―Ä–Β–Ω–Α―Ä–Α―²–Ψ–≤. –£ –Ω―Ä–Ψ―Ü–Β―¹―¹–Β –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α, ―Ö–Ψ―²―è –Α–≤―²–Ψ–Φ–Α―²–Η―΅–Β―¹–Κ–Α―è –Φ–Α―à–Η–Ϋ–Α –¥–Μ―è –Ϋ–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è –Κ–Α–Ω―¹―É–Μ –Φ–Ψ–Ε–Β―² –≤―΄―Ö–Ψ–¥–Η―²―¨ –Η–Ζ ―¹―²―Ä–Ψ―è, ―²–Ψ―΅–Ϋ–Α―è –¥–Η–Α–≥–Ϋ–Ψ―¹―²–Η–Κ–Α –Ω―Ä–Η―΅–Η–Ϋ―΄ –Ϋ–Β–Η―¹–Ω―Ä–Α–≤–Ϋ–Ψ―¹―²–Η –Η –Ω―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η–Β ―ç―³―³–Β–Κ―²–Η–≤–Ϋ―΄―Ö –Φ–Β―²–Ψ–¥–Ψ–≤ –Β―ë ―É―¹―²―Ä–Α–Ϋ–Β–Ϋ–Η―è –≥–Α―Ä–Α–Ϋ―²–Η―Ä―É―é―² –±–Β―¹–Ω–Β―Ä–Β–±–Ψ–Ι–Ϋ―΄–Ι ―Ö–Ψ–¥ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α.

–ê–Ϋ–Α–Μ–Η–Ζ –Η ―É―¹―²―Ä–Α–Ϋ–Β–Ϋ–Η–Β –Ω―Ä–Ψ–±–Μ–Β–Φ, ―¹–≤―è–Ζ–Α–Ϋ–Ϋ―΄―Ö ―¹ –Ϋ–Β–≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―²―¨―é –Ψ―²–¥–Β–Μ–Η―²―¨ –Ψ–±–Ψ–Μ–Ψ―΅–Κ―É –Κ–Α–Ω―¹―É–Μ―΄, ―²―Ä–Β–Ϋ–Η–Β–Φ –Κ–Α–Ω―¹―É–Μ―΄, ―¹–Μ–Η―à–Κ–Ψ–Φ –±–Ψ–Μ―¨―à–Ψ–Ι ―Ä–Α–Ζ–Ϋ–Η―Ü–Β–Ι –≤ –Ϋ–Α–≥―Ä―É–Ζ–Κ–Β –Η –¥―Ä―É–≥–Η–Φ–Η ―Ä–Α―¹–Ω―Ä–Ψ―¹―²―Ä–Α–Ϋ―ë–Ϋ–Ϋ―΄–Φ–Η –Ϋ–Β–Η―¹–Ω―Ä–Α–≤–Ϋ–Ψ―¹―²―è–Φ–Η, –Ω–Ψ–Κ–Α–Ζ―΄–≤–Α–Β―², ―΅―²–Ψ –Ω―Ä–Α–≤–Η–Μ―¨–Ϋ–Α―è –¥–Η–Α–≥–Ϋ–Ψ―¹―²–Η–Κ–Α –Ϋ–Β–Η―¹–Ω―Ä–Α–≤–Ϋ–Ψ―¹―²–Β–Ι –Η ―¹–≤–Ψ–Β–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ–Β ―²–Β―Ö–Ϋ–Η―΅–Β―¹–Κ–Ψ–Β –Ψ–±―¹–Μ―É–Ε–Η–≤–Α–Ϋ–Η–Β ―è–≤–Μ―è―é―²―¹―è –Ζ–Α–Μ–Ψ–≥–Ψ–Φ –Ϋ–Ψ―Ä–Φ–Α–Μ―¨–Ϋ–Ψ–Ι ―Ä–Α–±–Ψ―²―΄ –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η―è. –Γ–Μ–Β–¥―É–Β―² ―²–Α–Κ–Ε–Β –Ψ―²–Φ–Β―²–Η―²―¨, ―΅―²–Ψ ―É―¹―²―Ä–Α–Ϋ–Β–Ϋ–Η–Β –Ϋ–Β–Η―¹–Ω―Ä–Α–≤–Ϋ–Ψ―¹―²–Β–Ι –Α–≤―²–Ψ–Φ–Α―²–Η―΅–Β―¹–Κ–Ψ–Ι –Φ–Α―à–Η–Ϋ―΄ –¥–Μ―è –Ϋ–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è –Κ–Α–Ω―¹―É–Μ βÄî ―ç―²–Ψ –Ϋ–Β ―²–Ψ–Μ―¨–Κ–Ψ ―²–Β―Ö–Ϋ–Η―΅–Β―¹–Κ–Α―è –Ω―Ä–Ψ–±–Μ–Β–Φ–Α, –Ϋ–Ψ –Η –≤–Ψ–Ω―Ä–Ψ―¹ ―É–Ω―Ä–Α–≤–Μ–Β–Ϋ–Η―è –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Ψ–Φ, –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―è –Κ–Α―΅–Β―¹―²–≤–Α –Η –¥―Ä―É–≥–Η―Ö –Α―¹–Ω–Β–Κ―²–Ψ–≤.