Введение

Производство фармацевтических капсул требует точности и стабильности. Даже незначительные ошибки в дозировке могут привести к серьёзным последствиям для пациентов. Понимание и устранение распространённых ошибок в производстве капсул крайне важны для фармацевтических компаний, стремящихся к качеству продукции и безопасности пациентов. Разбираясь в сложностях

производство капсул

распознавание потенциальных ошибок и внедрение эффективных решений становятся первостепенными для соблюдения нормативных требований и доверия потребителей.

Понимание ошибок дозировки капсул

Критическая природа точного дозирования

Когда речь идёт о фармацевтических капсулах, точность дозировки напрямую влияет на терапевтический результат. Отклонения даже в несколько миллиграммов могут означать разницу между эффективностью лечения и потенциальным вредом. Регулирующие органы по всему миру, включая FDA и EMA, устанавливают строгие стандарты единообразия доз, обычно требуя, чтобы отклонения оставались в пределах ±10% от указанной дозировки. Эти требования существуют, поскольку ошибки дозировки могут привести к неэффективности лечения, побочным реакциям или даже опасным для жизни состояниям в зависимости от активного фармацевтического ингредиента (АФИ).

Распространенные причины несоответствий дозировки

На колебания дозировки при производстве капсул влияет ряд факторов. Понимание этих первопричин помогает разработать эффективные стратегии профилактики. Наиболее распространённые причины включают:

-

Свойства текучести порошка

Материалы с низкой текучестью часто приводят к неравномерному заполнению. Слипающиеся порошки могут образовывать мостики или дыры в бункерах, что приводит к неравномерной подаче и разной массе наполнителя.

-

Условия окружающей среды

: Колебания влажности и температуры влияют на плотность и текучесть порошка. Даже незначительные изменения условий окружающей среды могут повлиять на однородность массы наполнителя во всей партии продукции.

-

Проблемы с калибровкой оборудования

Неправильно откалиброванное или неправильно обслуживаемое оборудование не обеспечивает стабильное дозирование. Без регулярной проверки и регулировки параметры дозирующих механизмов постепенно отклоняются от заданных значений.

-

Ошибка оператора

Ручное вмешательство, особенно в полуавтоматических процессах, приводит к вариабельности, связанной с человеческим фактором. Неравномерное давление трамбовки или неправильная настройка оборудования операторами значительно влияют на колебания дозировки.

Реальные последствия ошибок дозировки

Последствия ошибок дозировки выходят за рамки проблем качества и затрагивают серьёзные коммерческие и этические вопросы. Последние отраслевые данные показывают, что количество отзывов, связанных с дозировкой, увеличилось на 23% в период с 2019 по 2023 год, причём примерно 18% из них приходится на капсульные препараты. Каждый отзыв обходится фармацевтическим компаниям в среднем в 500 000–5 миллионов долларов прямых расходов, не считая ущерба репутации бренда и потери доли рынка. Что ещё важнее, эти ошибки ставят под угрозу благополучие пациентов, потенциально приводя к неэффективности лечения или побочным реакциям.

Риски безопасности, связанные с оборудованием при производстве капсул

Механические опасности

Оборудование для наполнения капсул, особенно старые модели с недостаточным уровнем защиты, представляет собой различные механические риски для операторов. Движущиеся части, такие как дозирующие диски, трамбовочные штифты и механизмы перемещения капсул, могут привести к травмам, связанным с защемлением, при обходе или выходе из строя защитных блокировок. Статистика производственных предприятий показывает, что около 15% травм на производстве связаны с механическим взаимодействием с недостаточно защищенным оборудованием. Тяжесть этих травм варьируется от незначительных ушибов до серьёзных сдавливаний, требующих медицинского вмешательства.

Риски перекрестного заражения

Перекрёстное загрязнение между партиями представляет собой проблему как для безопасности, так и для качества. Без надлежащих протоколов валидации очистки остатки материала из предыдущих партий могут загрязнять последующие продукты. Этот риск особенно серьёзный при переходе между различными активными ингредиентами, что может привести к появлению аллергенов или несовместимых соединений. Данные отрасли показывают, что около 8% проверок качества продукции связаны с проблемами перекрёстного загрязнения, причём основной причиной является ненадлежащая очистка оборудования.

Проблемы, связанные с воздействием пыли

При работе с порошком во время наполнения капсул в воздухе образуются частицы, представляющие опасность для здоровья операторов при вдыхании. Активные фармацевтические ингредиенты высокой концентрации могут вызывать проблемы с профессиональным здоровьем даже при низком уровне воздействия. Надлежащие системы пылезащиты крайне важны, однако примерно 12% производственных предприятий сообщают о недостаточных мерах по борьбе с пылью во время плановых проверок. Длительное воздействие может привести к сенсибилизации, респираторным заболеваниям или другим неблагоприятным последствиям для здоровья в зависимости от типа обрабатываемых веществ.

Роль современного оборудования в снижении рисков

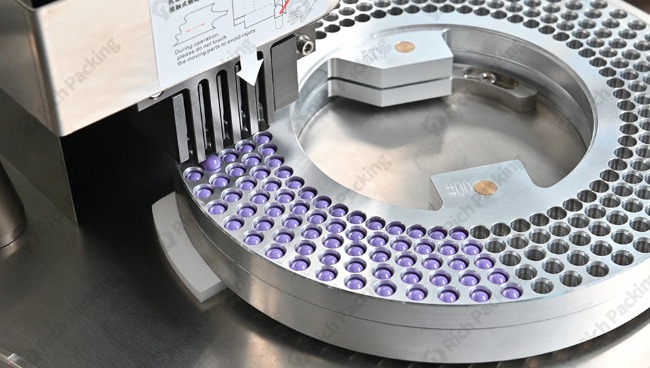

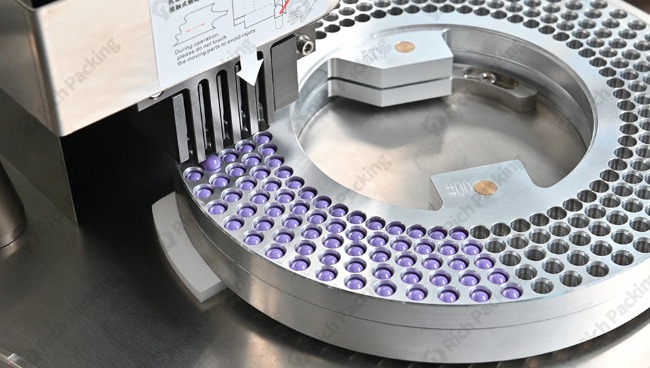

Преимущества полуавтоматической машины для наполнения капсул

Полуавтоматические машины для наполнения капсул

Предлагает сбалансированный подход между ручным управлением и высокой точностью автоматизации. Эти машины обычно работают со скоростью 3000–25000 капсул в час, что делает их подходящими для малых и средних производственных циклов. Полуавтоматический подход обеспечивает ряд преимуществ:

-

Улучшенная последовательность дозировки

По сравнению с полностью ручными методами, полуавтоматические машины снижают колебания дозировки за счёт использования механических систем дозирования с регулируемыми параметрами. Большинство современных полуавтоматических систем обеспечивают коэффициент вариации менее 3% по однородности веса, что значительно лучше, чем 5–8%, обычно наблюдаемые при ручных методах.

-

-

-

-

Уменьшение зависимости от оператора

: Эти машины, хотя и требуют человеческого контроля, исключают многие аспекты ручного заполнения. Механический дозирующий механизм обеспечивает постоянное давление трамбовки и объём заполнения независимо от усталости оператора или изменений в технике.

-

Экономически эффективная точность

: При инвестициях от 15 000 до 50 000 долларов США полуавтоматическое оборудование обеспечивает существенное повышение качества без капитальных затрат, характерных для полностью автоматизированных систем. Для небольших производств или научно-исследовательских центров это оптимальный баланс между стоимостью и точностью.

-

-

-

-

Гибкое производство

: Эти машины позволяют менять рецептуру с минимальным временем простоя, обычно требуя всего 15–30 минут для переналадки между продуктами. Такая гибкость делает их особенно ценными для контрактных производителей, работающих с разнообразным ассортиментом продукции.

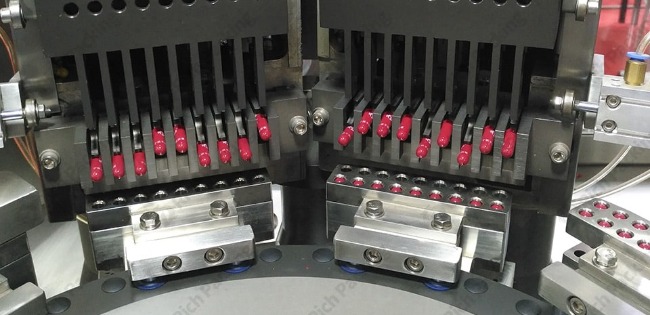

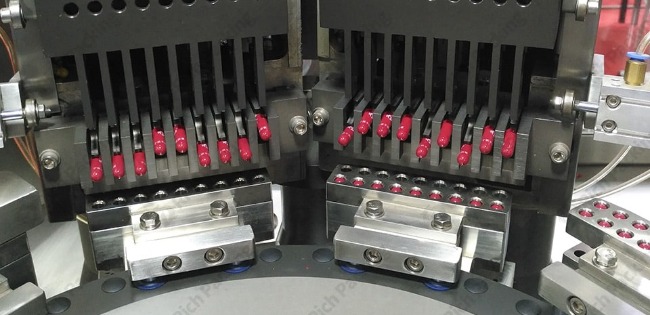

Преимущества автоматической машины для наполнения капсул

Полностью автоматические машины для наполнения капсул

Представляют собой вершину производственной эффективности и точности дозировки. Эти сложные системы, работающие со скоростью от 30 000 до более 200 000 капсул в час, интегрируют несколько механизмов контроля качества:

-

Превосходная точность дозировки

: Современные автоматические машины используют системы контроля веса, которые непрерывно отслеживают вес наполнителя, автоматически корректируя параметры дозирования для поддержания заданных характеристик. Эта динамическая коррекция снижает вариацию веса до коэффициента вариации менее 1,5%, обеспечивая исключительную однородность дозирования.

-

-

-

-

Комплексное обнаружение ошибок

: Интегрированные системы технического зрения проверяют каждую капсулу на наличие дефектов, включая трещины, неплотное закрытие и нарушения размеров. Эти системы способны обнаруживать и отбраковывать дефекты с точностью 99,9%, предотвращая попадание бракованных изделий к потребителям.

-

Минимизированное перекрестное загрязнение

: Современные автоматические машины оснащены закрытыми системами со специальными технологиями изоляции, которые минимизируют воздействие продукта. Автоматические системы очистки с проверенными циклами гарантируют тщательное удаление остатков материала между партиями, снижая риск перекрестного загрязнения до 98% по сравнению с ручной очисткой.

-

Возможности интеграции данных

Современные автоматические разливочные машины подключаются к системам управления производством для предоставления данных о производстве в режиме реального времени. Такое подключение обеспечивает непрерывную проверку процесса и прозрачные контрольные журналы для обеспечения соответствия нормативным требованиям, сокращая количество ошибок в документации примерно на 85% по сравнению с бумажными системами.

Реализация стратегий снижения рисков

Подходы к валидации процесса

Эффективное управление рисками начинается с комплексной валидации процесса. Валидированные процессы обеспечивают стабильное качество на протяжении всего производственного цикла, а не только тестирование готовой продукции. Надёжный протокол валидации обычно включает в себя:

-

Квалификация установки (IQ)

: Проверка правильности установки оборудования в соответствии со спецификациями производителя. Это включает подключение к коммуникациям, условия окружающей среды и меры безопасности.

-

Эксплуатационная квалификация (OQ)

: Демонстрация того, что оборудование функционирует должным образом во всем рабочем диапазоне. Это испытание проверяет оборудование на минимальных, максимальных и целевых параметрах для обеспечения стабильной работы.

-

Квалификация производительности (PQ)

: Проверка стабильной работы оборудования в реальных производственных условиях. Обычно включает в себя несколько производственных циклов со статистическим анализом результатов.

-

Проверка очистки

: Проверка того, что процедуры очистки эффективно удаляют все остаточные материалы между партиями. Это предотвращает перекрестное загрязнение и обеспечивает чистоту продукта.

Реализация статистического контроля процессов

Внедрение статистического контроля процессов (SPC) обеспечивает раннее предупреждение об отклонении процесса до превышения установленных норм. Мониторинг критических параметров в режиме реального времени позволяет производителям вносить коррективы проактивно, а не реактивно. Эффективное внедрение SPC включает в себя:

-

Идентификация критических параметров

: Определение технологических параметров, наиболее существенно влияющих на качество продукта. При наполнении капсул к ним обычно относятся вес наполнителя, усилие закрытия капсулы и условия окружающей среды.

-

Создание контрольной карты

: Установление контрольных пределов на основе исследований возможностей процесса, а не только пределов спецификации. Этот подход позволяет выявить отклонение процесса до того, как будут получены результаты, не соответствующие спецификации.

-

Планы регулярного отбора проб

: Реализация соответствующей частоты и размеров выборки в зависимости от объёма производства и оценки риска. Продукты с более высоким уровнем риска требуют более частого мониторинга.

-

Протоколы анализа данных

: Установление четких процедур анализа контрольных карт и реагирования на тенденции. Раннее вмешательство при приближении к пороговым значениям предотвращает выход за пределы допустимых значений.

Обучение и стандартные рабочие процедуры

Человеческий фактор остаётся критически важным даже в высокоавтоматизированных средах. Комплексные программы обучения и подробные стандартные операционные процедуры (СОП) обеспечивают стабильное выполнение процессов:

-

Обучение работе с конкретным оборудованием

Операторы должны понимать не только, как эксплуатировать оборудование, но и принципы его работы. Эти знания позволяют эффективнее устранять неполадки и корректировать процессы.

-

Обучение распознаванию ошибок

: Обучение операторов выявлять ранние признаки отклонений в процессе, прежде чем они повлияют на качество. Этот человеческий контроль дополняет автоматизированные системы.

-

Практики документирования

: Внедрение чётких и лаконичных стандартных операционных процедур с визуальными средствами снижает количество ошибок интерпретации. Электронные системы с принудительной последовательностью действий могут дополнительно гарантировать соблюдение процедур.

-

Регулярное повышение квалификации

: Знания естественным образом со временем теряют свою актуальность. Плановая переподготовка, особенно после изменения процедур, способствует поддержанию высокого уровня операционной деятельности.

Сравнительный анализ: ручное, полуавтоматическое и автоматическое наполнение

Сравнение показателей производительности